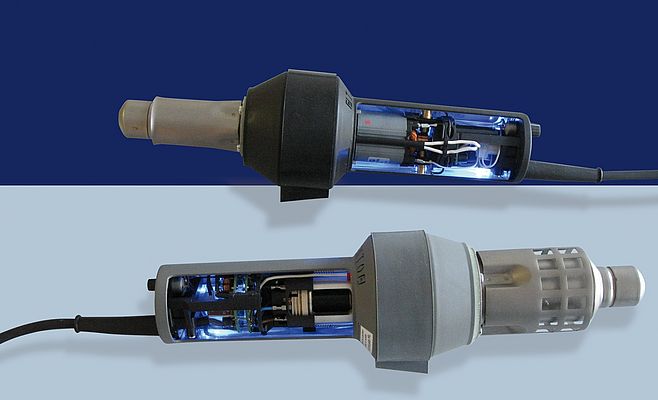

Bei der Firma Forsthoff entstehen seit mehr als 30 Jahren Handschweißgeräte für die verschiedensten Anwendungsgebiete. Sie sind im Handwerksbetrieb, etwa zum Abbrennen alter Farb- und Lackschichten, ebenso im Einsatz wie in der Industrie, wenn an Fließbändern oder für Schrumpfprozesse Heißluft benötigt wird. Zwei neue Baureihen mit unterschiedlichen Antrieben sind in enger Entwicklungszusammenarbeit mit der Viersener Groschopp AG entstanden.

Tube hat einen Kollektormotor mit Bürsten, Vento einen elektronisch kommutierten Motor. Aus diesem Unterschied ergeben sich die verschiedenen Einsatzbereiche der neuen Handschweißgeräte von Forsthoff. Während die Tube-Modelle vorwiegend manuell betrieben werden, sind die elektronisch kommutierten Motoren im Vento für den industriellen Dauereinsatz geeignet, weil sie ohne die Kohlebürsten wartungsfrei sind und die Lebensdauer des Motors allein von der der Kugellager begrenzt wird.

Handschweißgeräte werden in der gesamten Verarbeitung von Thermoplasten benötigt, also Kunststoffen wie PVC, Polyethylen oder Polypropylen. Sie sind unverzichtbar in der Autoplanenindustrie, in der Dachindustrie sowie im Fußbodenbereich und im Behälterbau. Auch bei der Herstellung von Lüftungsanlagen, im Handwerk beim Abbrennen alter Lacke oder in der Verarbeitung von Schrumpfschläuchen. Öfen und Trockenprozesse sind Beispiele für den industriellen Einsatz. Gerade in der Kunststoff verarbeitenden Industrie ist die Luftmenge, die ein Heißluftgebläse befördert, entscheidend. Nachdem Andrea Forsthoff-Neeff die Führung des Unternehmens 2007 von ihrem Vater übernahm, entschloss sie sich zu einer Modernisierung der Produktpalette, um den Marktanforderungen zu entsprechen. Kaschieranlagen oder Extruder erfordern große Luftdurchsätze, und diese Luft muss in einer vorgegebenen Zeit auf die gewünschte Temperatur aufgeheizt werden. Für das Projekt, aus dem die Tube und Vento-Reihen entstanden, lautete die Forderung, pro Minute 600 Liter auf 600 °C aufzuheizen. Die Auslegung des Luftstroms bildete den zentralen Punkt in der Gehäusekonstruktion. Traditionell lagert Forsthoff die Entwicklung aus, wobei Anregungen aus der Fertigung immer in neue Projekte einfließen. Da die Zusammenarbeit zwischen Groschopp und Forsthoff bereits über viele Jahre hinweg besteht, wurde für dieses Projekt die komplette Konstruktion an die Antriebsspezialisten übergeben. Dabei entstand die Idee, sowohl eine Version mit bürstenbehaftetem und eine Version mit elektronisch kommutiertem Motor in das Gehäuse hineinzukonstruieren.

Bei der Konstruktion war neben der geforderten Luftmenge und der Luftführung auch die nötige Laufruhe ein wichtiges Thema. Bei Drehzahlen von 15 bis 20.000 min-1 muss das Handgehäuse einige Belastungen aushalten. Gekühlt wird der Motor mit der von der Rückseite angesaugten Frischluft. Dabei ist eher als eine Überhitzung eine für den Handbetrieb unangenehm starke Kühlung zu vermeiden, die durch die große Luftmenge und die hohe Strömungsgeschwindigkeit entsteht.

Vier Modelle pro Serie

Als Tube Q hat das Handschweißgerät eine elektronische Temperaturregelung bis 700 °C. Durch das Modell G fließen 600 Liter Luft pro Minute und das Modell H ist besonders leistungsfähig für schwere Werkstoffe. Als Modell HB dient das Gerät als Handgebläse für eine Schweißpistole von Forsthoff. Die Kohlebürsten haben eine Standzeit von mehr als 1.500 Stunden, sodass lange Wartungsintervalle möglich sind. Bei einem Minimalstand der Bürsten schaltet sich der Motor automatisch ab.

Durch die bürstenlosen Antriebe sind die Modelle der Vento-Serie für automatisierte Prozesse und den Dauerbetrieb geeignet. Die vier Ausführungen entsprechen denen der Tube-Serie: Modell Q für hohe Temperaturen, Modell G mit hoher Luftleistung von 480 Litern pro Minute und H für schwere Planen und Teichfolien. Auch für die Schweißpistole gibt es eine bürstenlose Variante HB.

Die Entwicklung

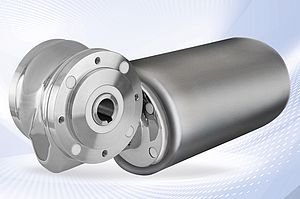

Motoren mit und ohne Kohlebürsten gibt es selbstverständlich seit Langem auf dem Markt und auch bei Groschopp im Programm. Aufbauend auf bestehenden Produktreihen und der Erfahrung mit diesen Antrieben sind die Motoren für die neuen Tube- und Vento-Geräte neu und exklusiv für Forsthoff entwickelt worden. Um einen hohen Wirkungsgrad zu erzielen, werden viele Motoren von Groschopp mit einer Zahnspulenwicklung gefertigt. Diese auch beim bürstenlosen Motor EEL umzusetzen, war eine der Herausforderungen bei der Entwicklung. Auch die Kollektormotoren KEL wurden für dieses Projekt neu aufgebaut, und so die Standzeit der Kohlebürsten deutlich verlängert.

Neben den technischen Daten ist es vor allem wichtig, dass Groschopp die Möglichkeit hat, kundenspezifisch zu entwickeln. Dieses Angebot geht weit darüber hinaus, ein Standardprodukt nach Kundenvorgaben anzupassen. Vielmehr gehörte zu der gelungenen Entwicklung für Forsthoff auch, das vorhandene Wissen über Kunststoff und Luftströmung einzubringen. Eine Entwicklungszeit von ca. 1,5 Jahren ist durchaus kurz, der erste Prototyp entstand nach etwa einem Jahr. Mit dieser Entwicklungsaufgabe zeigt sich der Anspruch der Viersener, mehr als reine Antriebe zu bieten, eben getreu dem Unternehmensclaim: "Drives & More". Forsthoff-Neeff beurteilt die Zusammenarbeit entsprechend positiv. Man habe durch Groschopp "unwahrscheinlich viel Engagement und Unterstützung erfahren", sodass im Ergebnis "ein sehr gutes Produkt auf den Markt gebracht wurde." Dies läge nicht zuletzt daran, dass sich Groschopp eben nicht ausschließlich auf den Motor konzentriert habe, sondern die gesamte Luftführung des Doppelturbinensystems konzipiert und umgesetzt und mit Motor, Gehäuse und Griff eine leistungsfähige Einheit entwickelt hat.