In vielen Bereichen der Automatisierungstechnik steigen die Anforderungen an die Präzision. Ein Ende dieser Entwicklung ist noch keineswegs in Sicht und so wundert es kaum, dass sich, wenn mehrachsige Positioniersysteme gebraucht werden, parallelkinematische Systeme wachsender Beliebtheit erfreuen. Ein Beispiel hierfür sind sogenannte Hexapoden. Die Stellwege dieser "Sechsfüßler" reichen üblicherweise von wenigen bis zu einigen hundert Millimetern und selbst große Lasten lassen sich mit ihrer Hilfe auf den Mikrometer genau positionieren. Über standardisierte Feldbusschnittstellen ist die Anbindung an übergeordnete SPS oder CNC-Steuerungen einfach und die Hexapoden können mit anderen Automatisierungskomponenten taktsynchron im Verbund arbeiten.

Im Bereich leistungsfähiger hochpräziser Positioniersysteme mit bis zu sechs Bewegungsachsen hat sich die Karlsruher Firma Physik Instrumente seit mehr als vier Jahrzehnten einen Namen gemacht. Im Produktprogramm finden sich auch leistungsfähige sechsachsige parallelkinematische Systeme in einer Vielzahl unterschiedlicher Ausführungen, die sich für unterschiedliche Lasten eignen, mit unterschiedlichen Antriebsarten angeboten werden und für die verschiedensten Umgebungsbedingungen ausgelegt sind. Dadurch lassen sich zahlreiche Anwendungen abdecken, angefangen von Handlingsystemen in der Elektronikfertigung und der Werkzeugkontrolle in Präzisionswerkzeugmaschinen über die Medizintechnik bis hin zu optischen Systemen, z.B. bei Weltraumteleskopen.

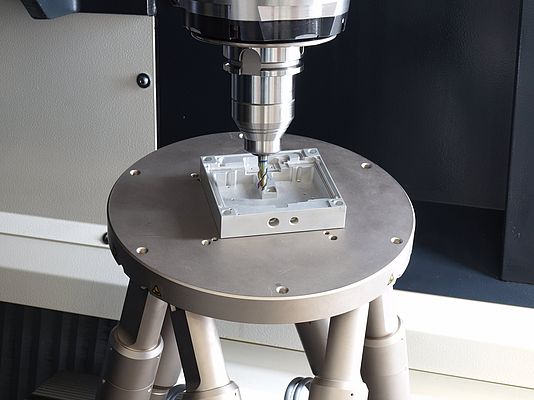

Jetzt werden die Hexapoden sich weitere Einsatzbereiche im breiten Feld der industriellen Automatisierungstechnik erobern, da sie direkt mit den übergeordneten Steuerungen kommunizieren. Anwender können dadurch die Vorzüge dieser Positioniersysteme in noch mehr Applikationen nutzen. Vor widrigen Umgebungsbedingungen lassen sich die Hexapoden dabei gut schützen, z.B. mit einem Faltenbalg. Dann trotzen sie selbst den harten Umgebungsbedingungen in automatischen Bearbeitungszellen, wo meist unter Kühlmitteleinsatz zerspant wird.

Parallelkinematik - genau, dynamisch und kompakt

Die bekannteste Anwendung von Hexapoden sind wahrscheinlich Flugsimulatoren; sechs Aktoren wirken auf eine gemeinsame Plattform, die sich in alle Richtungen bewegen und um diese verkippen kann. Industrielle Hexapoden von PI sind allerdings wesentlich genauer und statt von Hydraulikantrieben werden sie je nach Anwendungsanforderungen von hochpräzisen Antriebsspindeln und exakt ansteuerbaren DC- oder Schrittmotoren oder direkt von Linearmotoren, z.B. auf Basis von piezokeramischen Aktoren, angetrieben. In allen Fällen profitiert der Anwender jedoch von den Vorzügen der Parallelkinematik:

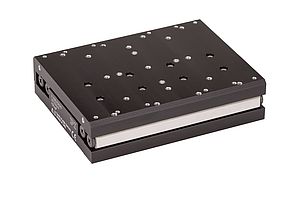

Bei seriellen Systemen wirkt jeder Antrieb auf eine eigene Stellplattform, ist also eindeutig einer Bewegungsachse zugeordnet. Dadurch vereinfachen sich zwar der mechanische Aufbau und die Achsensteuerung. Da sich Führungsfehler bei den "gestapelten" Systemen aber summieren, ist die Genauigkeit geringer als bei den parallelkinematischen Systemen. Hier wirken im Gegensatz zur seriellen Kinematik alle Aktoren unmittelbar auf die gleiche Plattform, was außer der größeren Genauigkeit noch weitere Vorteile bringt: z.B. geringere bewegte Masse und damit eine höhere und für alle Bewegungsachsen gleiche Dynamik, kein Kabelmanagement, da die Kabel nicht bewegt werden und einen deutlich kompakteren Aufbau.

Positioniert wird mit bis zu sechs Freiheitsgraden: drei linearen und drei rotatorischen Bewegungsachsen. Dabei sind abhängig von der Geometrie des Hexapoden Bewegungen von einigen Grad bis zu 60 Grad und bei der Linearbewegung von einigen Millimetern bis zu mehreren Zentimetern möglich. Die Reproduzierbarkeit erreicht ebenso wie die kleinste Schrittweite Werte bis unter einem Mikrometer. Durch die geringe Masse der bewegten Plattform sind bei den Hexapoden die Einschwingzeiten beim Positionieren deutlich kürzer als bei konventionellen gestapelten Mehrachssystemen.

Taktsynchron im Automatisierungsverbund

Durch die direkte Anbindungsmöglichkeit an die Steuerung lassen sich die Hexapod-Systeme praktisch in jeden Automatisierungsverbund integrieren und die Taktsynchronisierung mit anderen Automatisierungskomponenten ist gut realisierbar, z.B. bei automatischen Zuführungen etc. In der Automatisierungstechnik erschließen sich den Hexapod-Systemen dadurch zahlreiche Anwendungsbereiche, angefangen von spanenden Bearbeitungen bis hin zu komplexen Biegeprozessen.

Die SPS kann in solchen Applikationen mit dem Hexapod-System dann über eine standardisierte Feldbusschnittstelle kommunizieren. Sie gibt als Master die kartesische Soll-Position bzw. Bahnen im Raum vor und bekommt die Ist-Positionen ebenfalls über die Feldbusschnittstelle zurückgemeldet. Alle anderen Berechnungen, die notwendig sind, um die Fahrbefehle für das parallelkinematische Sechsachssystem umzusetzen, übernimmt der Hexapodcontroller, also die Transformation der kartesischen Soll-Positionen in die Ansteuerung der Einzelantriebe. Der Controller verhält sich in diesem Fall wie ein intelligenter Antrieb. Die Zykluszeiten für die Vorgabe neuer Positionen, Signalauswertung und Synchronisation liegen zwischen 1 und 3 ms. Feldbusschnittstellen gibt es aktuell als austauschbare Module für Profibus, EtherCAT, Profinet CANopen und SERCOS. Dadurch sind die Hexapodsysteme zu einer Vielzahl an Feldbussystemen kompatibel, bei Bedarf werden weitere Feldbus-Interfaces folgen.

Natürlich kann auch der Hexapodcontroller statt der übergeordneten Steuerung die Positionsregelung übernehmen. Dann wird allerdings von der SPS nur ein Positionskommando abgesetzt und während des Ablaufs lässt sich die Bewegung nicht mit anderen Antriebsachsen, Messsystemen etc. synchronisieren.

Präzise Bahnsteuerung und benutzerdefinierbare Koordinatensysteme

Wenn keine übergeordnete SPS vorhanden oder keine Synchronität mit anderen Systemkomponenten notwendig ist, kann der Hexapodcontroller neuerdings auch die Bahnsteuerung auf Basis von G-Code nach DIN 66025/ISO 6983 vornehmen. Dadurch lassen sich dann mit Hilfe des Hexapod-Systems Werkstück oder Werkzeug während der Bearbeitung mit großer Präzision ruckbegrenzt verfahren, ohne dass die Mechanik ins Schwingen kommt.

Um eine perfekte Anpassung der Bahn an die Applikationserfordernisse zu gewährleisten, ist es möglich mit Hilfe des Controllers verschiedene Koordinatensysteme zu definieren, beispielsweise Work- und Toolkoordinatensysteme, die sich auf die Lage des Werkstücks oder des Werkzeugs beziehen.

Modularer Aufbau für maximale Flexibilität

Die Hexapoden selbst können sehr unterschiedlich aufgebaut sein. Die modulare Konzeption ermöglicht anwendungsspezifische Anpassungen innerhalb kurzer Zeit. Die Beine sind so aufgebaut, dass ihre Länge einfach skaliert werden kann. Sie enthalten die erforderliche Elektronik für Referenz- und Endschalter, Positionssensor und - je nach Motor - elektronische Kommutierung. So können sie über standardisierte Gelenke mit nahezu beliebige Geometrien der Grund- und Deckplatte kombiniert werden. Für eine bestimmte Aufgabe die passende Lösung zu finden vereinfacht sich dadurch, zumal Hexapoden ohne weiteres auch große Lasten bis zu mehreren Tonnen mit der ihnen eigenen Präzision positionieren und verfahren können. Wo überall in der Automatisierungstechnik man zukünftig von diesen Vorzügen profitieren wird, darauf darf man gespannt sein.