Um eine Rolliermaschine vollautomatisch mit Stangenmaterial zu beladen, ist eine ausgeklügelte mechanische Konstruktion notwendig, die die Stangen vereinzelt und mit der passenden Geschwindigkeit in die Maschine transportiert. Induktive und optische Positionssensoren erfassen dabei die Position der Stangen und sorgen für einen reibungslosen Produktionsprozess.

Kugelgewindetriebe sind eine der wichtigsten Komponenten im Werkzeugmaschinenbau. Sie setzen die Drehbewegung des Antriebs in eine translatorische Bewegung, zum Beispiel für die Werkstückpositionierung, um. Die mechanischen Eigenschaften der Gewindespindel haben direkten Einfluss auf wesentliche Parameter, wie Genauigkeit der Positionierung, maximale Geschwindigkeit und Dynamik. Bei der Herstellung in einer Rolliermaschine ist es sehr wichtig, dass die Stangen sehr präzise und mit der richtigen Geschwindigkeit zugeführt werden. Denn nur so ist eine hohe Präzision des fertigen Produkts zu gewährleisten.

Der Sondermaschinenbauer NMH entwickelt und produziert mit etwa 120 Mitarbeitern am Standort Hohentengen hochwertige Sondermaschinen und Vorrichtungen. Das Herstellungsprogramm umfasst Mess- und Prüfautomaten, Montageautomaten,Einpressanlagen, Ladeportale usw. Ein typisches Beispiel für die Arbeit des Unternehmens ist die Konstruktion und der Bau einer Be- und Entladevorrichtung für eine Rolliermaschine, in der Gewindespindeln für Kugelgewindetriebe hergestellt werden.

Gewindespindeln präzise herstellen

In Zeiten voller Auftragsbücher muss auch im Maschinenbau immer weiter rationalisiert und automatisiert werden. ''Ein Mitarbeiter, der nur für die manuelle Be- und Entladung einer Rolliermaschinen tätigist, kann dann nämlich besser eine andere Aufgabe im Unternehmen übernehmen'', erklärt Stephan Wahl, der bei NMH als Leiter Spezialmaschinen für das Projekt verantwortlich ist. ''Unser Kunde'', so Wahl weiter ''hat uns deswegen beauftragt, eine automatisierte Be- und Entladevorrichtung für seine Rolliermaschinen zu konstruieren.''

Schnelle und exakte Beladung

Die Anforderungen, die die Be- und Entladevorrichtung erfüllen müssen, sind vielfältig. Die größte Herausforderung für dieKonstrukteure war dabei die große Typenvielfalt mit der die Maschine arbeiten muss: So müssen Stangendurchmesser stufenlos von 14 mm bis 80mm und in beliebiger Länge von 2.500 mm bis 8.300 mm möglich sein. Die Beladevorrichtung wird dabei in der Höhe verstellt, so dass die Stangen exakt auf die Mitte der Rolliermaschine zentriert sind. Die Verstellung kann der Maschinenbediener dabei bequem zentral mit einem einzigen Handrad durchführen und dabei gleichzeitig die Höhe an einer Skala ablesen. Damit die Stange exakt durch eine Zentrierhülse in das Rollierwerkzeug zugeführt werden kann, muss diese Höheneinstellung über die gesamte Anlagenlänge von 20 m auf mindestens 0,1 mm genau sein.

Die Beladeeinheit hat einen Puffer, der je nach Stangendurchmesser mindestes zehn bzw. max. 50 Stangen aufnehmen kann. Die Pufferstrecke weist eine leichte Neigung auf, so dass die Stangen gegen einen Anschlag rollen, wo insgesamt neun Übergabearme die vorderste Stange vereinzeln und dann in Aufnahmeprismen heben. Diese sind mit Kugelrollen versehen, die einen leichtgängigen Vorschub der Stangen in die Rolliermaschine ermöglichen. Wenn eine Stange in den Aufnahmeprismen liegt, geschieht der Vorschub durch eine Zahnriemenlinearachse.

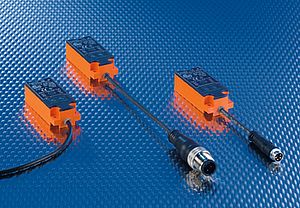

Ein Sensor für alle Stangendurchmesser

An den Anschlägen der Pufferstrecke sind acht induktive Positionssensoren vom Typ IM5133 von ifm electronic montiert. Diese erkennen, ob eine Stange im Puffer ist und zusätzlich wie lang diese Stange ist. Die Längenerfassung, die im Raster von jeweils 1 m angebracht wurde, ist von bedeutendem Vorteil, da so unnötige Fahrten der Vorschubeinheit verhindert werden können. Ist eine Stange zum Beispiel nur 3 m lang, muss die Vorschubeinheit nicht bis zum hinteren Anschlag zurück fahren. Da die Vorschubeinheit nur langsam an das hintereStangenende heranfahren darf, ergibt sich eine beträchtliche Zeitersparnis.

''Wir haben uns unter anderem für die induktiven Sensoren von ifm entschieden'', begründet Stephan Wahl seine Entscheidung ''weil sie in der Lage sind, alle Stangendurchmesser von 14 mm bis 80 mm sicherzu detektieren. Hätten wir herkömmliche M12-Sensoren verwendet, hätten wir mindestens doppelt so viele Sensoren für die gleiche Aufgabe benötigt, ganz abgesehen von dem nun zusätzlich reduzierten Verdrahtungs- und Montageaufwand.''

Wenn die Stange von der Vorschubeinheit in die Rolliermaschine geschoben wird, ist es wichtig, genau zu wissen, wann die Stange den Anfang des Rollierwerkzeugs erreicht. Ab diesem Moment sorgt nämlich das Werkzeug für den Vortrieb, und die Stange darf nicht weiter durch die Vorschubeinheit in die Maschine geschoben werden.Um diese Position genau zu bestimmen, ist am Ende der Beladeeinheit ein Laserlichttaster vom Typ OJ5152 montiert. Dieser erkennt den Anfang der Stange, so dass die Vorschubeinheit so gesteuert werden kann, dasssie die Stange nur exakt bis zum Rollierwerkzeug schiebt.

Wenig Platz für Entladung

Nach der Rolliermaschine schließt sich die Entladevorrichtung an. Die große Herausforderung für die NMH-Konstrukteure war hier vor allem der geringe Platz. Da das Rollierwerkzeug die nun fertig rollierten Gewindespindeln nicht selbständig aus der Maschine herausfördern kann, müssen diese von der Entladevorrichtung aus der Maschine abgeholt werden. Da die Maschine sehr kompakt ist und gleichzeitig die fertigen Gewindespindeln bis zu 330 kg schwer sind, war eine spezielle Konstruktion notwendig. ''Das Prinzip funktioniert stark vereinfacht gesagt wie eine Pizzaschaufel, mit der der Pizzabäcker die Pizza aus dem Ofen holt'', erläutert Stephan Wahl die Funktionsweise der Entladevorrichtung. Der Entladearm muss dabei freitragend einen Entladehub von 3.000 mm bewältigen. Anschließend heben neun Übergabearme die fertige Gewindespindel auf eine Pufferstrecke, die wiederum leicht geneigt ist, so dass die Gewindespindeln gegen einen gedämpften Anschlagrollen. Auch auf der Entladeseite ist wiederum Platz für mindestens zehn Gewindespindeln. Ein weiterer Sensor vom Typ IM5133 erkennt, wenn die Pufferstrecke voll ist. Die Steuerung informiert dann den Maschinenführer, dass die Gewindespindeln entnommen werden müssen.

Die Be-und Entladevorrichtung verfügt über keine eigenständige Steuerung sondern wird von der SPS der Rolliermaschine mitgesteuert. Alle Sensoren und Linearantriebe sind über Profibus an die Steuerung angebunden. DieAblaufpläne und die Schnittstellen sind genau dokumentiert, sodass dieAnbindung an die Steuerung der Rolliermaschine reibungslos funktioniert.

Induktive Positionssensoren

- von ifm electronic gmbh

- Januar 1, 2009

- 547 views