Während der Fokus bei konventionellen Handlinglösungen bislang primär auf der Prozessstabilität und Wirtschaftlichkeit einzelner Operationen lag, sollen moderne Applikationen immer häufiger eine Flexibilisierung der Prozesskette ermöglichen und zugleich detaillierte Prozessdaten bereitstellen, so das Ziel von SCHUNK. Konkret heißt das: Der Greifer selbst erkennt ohne zusätzliche externe Sensorik ein fehlerhaftes Bauteil und entscheidet, ob das Teil aus dem Prozess auszuschleusen ist. Wird ein Bauteil vor und nach einem Prozessschritt gegriffen, so analysiert ein digitaler Dienst auf Basis des Wissens des Greifers im Falle einer Häufung von NIO-Teilen automatisch, ob der Fehler von vornherein vorlag oder ob beispielsweise Prozessveränderungen in der vorgelagerten Station zu einer Beschädigung des Bauteils geführt haben.

Greifer wird zum Enabler für intelligente Handhabungsprozesse

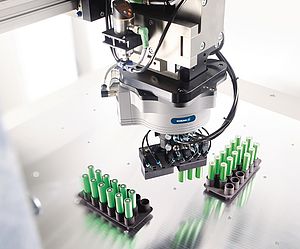

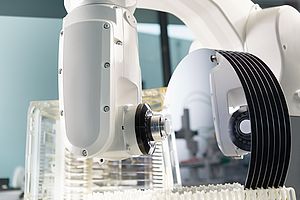

Am Beispiel eines Hochgeschwindigkeits-Nutzentrennsystems seines Tochterunternehmens SCHUNK Electronic Solutions zeigt SCHUNK, wie dies gelingt. Die Anlagen trennt kleinere elektronische Leiterplatten aus einer Trägerplatte, dem sogenannten Nutzen. Nach der Trennung werden die „freien“ Leiterplatten gegriffen und über ein Achssystem an ihrem Bestimmungsort beispielsweise einem Ladungsträger abgelegt. Vor dem Ablegen werden die Bauteile in der Regel vermessen und ihre Qualität geprüft. Für diesen Handhabungsschritt setzt SCHUNK nun einen intelligenten Greifer ein, der durch integrierte Sensorik/Funktionen die Vermessung und Qualitätsprüfung der Bauteile während des Greifvorgangs übernimmt. Die gemessenen Daten und daraus abgeleiteten Informationen leitet er zur weiteren Prozesssteuerung an die Anlagen-Zellsteuerung weiter. Neben der Zellsteuerung stellt der Greifer die Daten auch einem Analyse-Tool auf der SAP Cloud HANA zur Verfügung. Dort werden kontinuierlich alle für eine Prozessoptimierung relevanten Daten gesammelt. Die SAP HANA Plattform ermöglicht dem Betreiber der Anlage ein Realtime Condition Monitoring auf beliebigen Endgeräten wie Bildschirmen oder Smart-Phones. Jeder Greifvorgang ist live mitzuverfolgen, die Ergebnisse statistisch auszuwerten, zu visualisieren und Aktionen wie Prozessoptimierungen ab- und einzuleiten. Die integrierte Qualitätskontrolle und die automatische Ausschleusung von Schlechtteilen anhand individuell definierbarer Sollgrößen verhindert, dass defekte Leiterplatten in den nachfolgenden Prozessschritten mit hohen Kosten weiterveredelt werden. Zugleich entfallen kostspielige Messsysteme und Auswertungseinheiten sowie deren Anbindung und Konfiguration. Durch die integriert in das Handling erfolgenden Messungen und Prüfungen wird zudem die Taktzeit für externe Prüfungen eingespart und der Prozess schneller und wirtschaftlicher.

Smart Gripping

Mit dem Konzept des „Smart Grippings“ erweitert SCHUNK die vorhandenen Möglichkeiten der Zellen um den Aspekt des funktionsintegrierten, hochvernetzten Handlings. Schlüsselkomponente ist der smarte SCHUNK EGL Profinet Parallelgreifer. Seine zertifizierte Profinet-Schnittstelle und integrierte Elektronik schafft optimale Voraussetzungen für solche Anwendungen. Mit variablem Hub und einer variablen Greifkraft zwischen 50 N und 600 N deckt der Greifer ein extrem breites Teilespektrum ab. Beim „Smart Gripping“ nutzt der intelligente Greifer seine exponierte Position unmittelbar am Teil. Durch integrierte Sensorik erfasst er Daten des Bauteils wie die Größe und dessen Elastizität. Diese Daten werden im Greifer verarbeitet und es wird somit möglich, Bauteile zu identifizieren, Beschädigungen zu erkennen und eine Gut/Schlecht-Entscheidung zu treffen. Nach der Verarbeitung können sowohl die ermittelten Informationen (z.B. Bauteil gut oder schlecht) wie auch die Messdaten über die Profinet Schnittstelle an die Anlagensteuerung zur Prozessregelung übertragen werden. Diese wiederum können auf dem unternehmenseigenen Server oder extern liegen.