Die Miniaturisierung ist schon seit etlichen Jahren eine treibende Kraft beim technischen Fortschritt. Eng mit ihr verknüpft ist der Wunsch nach möglichst geringer Masse, niedrigem Energieverbrauch und Kostenoptimierung. Dieser Trend hat auch auf die Bremsentechnik Auswirkungen. Neue Federdruckbremsen im Kunststoffgehäuse sind im Vergleich zu den konventionellen Metallausführungen

bei ähnlicher Leistung um über 50% leichter, bieten eine elektromagnetisch verbesserte Performance und können mit den geeigneten Werkzeugen kostenoptimiert gefertigt werden. Mögliche Einsatzfelder finden sich deshalb vor allem bei Serienanwendungen, bei denen eine oder mehrere Bremsen in mobilen Antriebseinheiten oder Geräten zum Einsatz kommen, z.B. bei Treppenliften, Leichtbaurobotern oder anderen Produkten, die in größeren Stückzahlen gefertigt werden und möglichst leicht sein müssen.

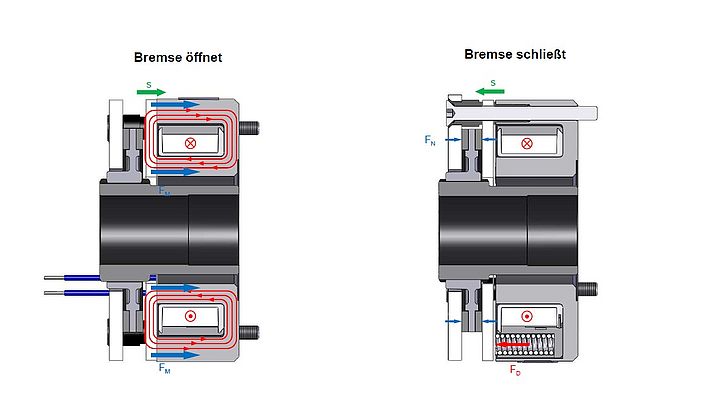

Elektromagnetische, ruhestrombetätigte Federdruckbremsen sind ideale Sicherheitsbremsen, wenn bewegte Massen oder Lasten im Stillstand sicher gehalten werden müssen. Ihre Funktionsweise und Eigenschaften basieren prinzipiell auf einfachen physikalischen Zusammenhängen (Bild 1). Sie werden üblicherweise an der B-Lagerseite eines Elektromotors angebaut. Im nicht bestromten Zustand drücken Federn gegen die Ankerscheibe der Bremse. Die üblicherweise aufgeklebten Reibbeläge des Rotors, der über eine Verzahnung mit der Motorwelle verbunden ist, werden zwischen dieser Ankerscheibe und der Anbaufläche der Bremse auf der Motorrückseite eingespannt. Wird die Spule der Bremse bestromt, baut sich ein Magnetfeld auf, das die Ankerscheibe anzieht und so den Rotor mit den Reibbelägen freigibt. Die Bremse lüftet. Im energielosen Zustand ist die Bremse daher geschlossen. Durch dieses Prinzip sind Federdruckbremsen ausfallsicher (fail-safe) unter allen Betriebsbedingungen, einschließlich Not-Aus, Stromausfall oder einer Beschädigung der Bremse, wie beispielsweise durch Bruch der Energiezuleitung oder Ausfall der Magnetspule. Auch dann bleibt die Brems- und Haltefunktion voll erhalten.

Konventionelle Technik und ihre Grenzen

Federdruckbremsen gibt es heute in sehr vielen unterschiedlichen Ausführungen und die Produktvielfalt ist fast unüberschaubar. Seit Jahrzehnten folgen sie jedoch unabhängig vom Hersteller einem vergleichbaren Konstruktionsprinzip: Die magnetkreisrelevanten Teile, z.B. die Magnetgehäuse sind aus einem metallischen Dreh-, Guss-, Tiefzieh- oder Kaltfließpressteil gefertigt. Hinzu kommen Buchsen, Flansche, Scheiben und Schrauben, mit denen die massiven Bremsen an den anderen Antriebskomponenten befestigt werden. Derart aufgebaute Bremsen gelten als robust und bieten eine gute Wärmeleitfähigkeit, so dass sie sich gut direkt im Motorgehäuse einbauen lassen.

Es gibt jedoch auch Nachteile: So sind die Bremsen für manche Anwendungen zu schwer, zu groß oder manchmal auch einfach zu teuer. Kleinere Elektromotoren in mobilen Anwendungen, z.B. bei akkubetriebenen Werkzeugen, verlangen nach leichten, kleinen Bremsen, die dennoch bei Serienanwendungen durch eine optimierte Fertigung ein gutes Preis/Leistungsverhältnis bieten. Möglichst leichte Bremsen sind aber auch bei anderen Anwendungen gefragt, angefangen von Treppenliften bis hin zu Leichtbaurobotern, wo sie mechanische Feststellbremsen ersetzen und aufgrund ihrer Schaltbarkeit erweiterte Funktionalität bieten können.

Neues Konstruktionsprinzip für mehr elektromagnetische Performance

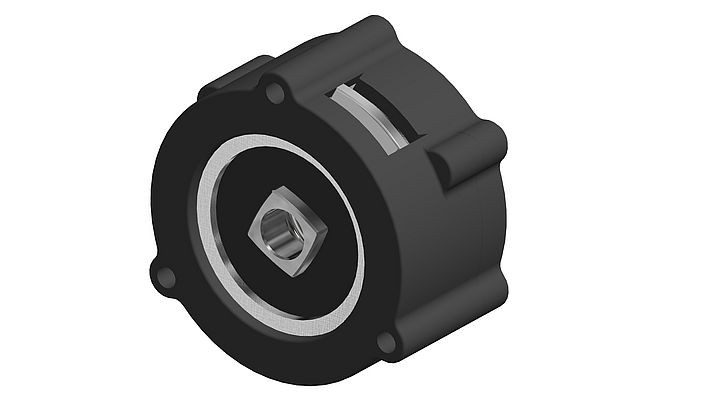

Kendrion hat jetzt auf diese Marktforderung reagiert und ein neuartiges, patentiertes Konzept entwickelt, bei dem die Bremse in einem Kunststoffgehäuse untergebracht ist (Bild 2). Durch diese innovative Bauart erhält der Anwender eine Haltebremse mit elektromagnetisch verbesserter Performance, vor allem die Leistungsdichte bezogen auf den für den Magnetfluss relevanten Eisenquerschnitt ist deutlich höher, wodurch die magnetischen Verluste minimiert werden. Die neuen Federdruckbremsen sind in Durchmesser und Länge bis zu 10 % kleiner als vergleichbare Produkte am Markt und dabei bis zu 60 % leichter als diese.

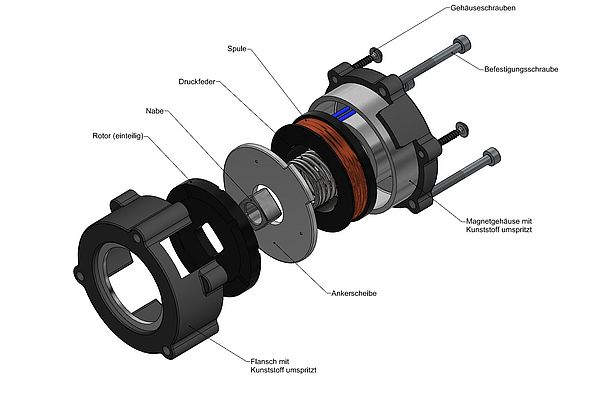

Betrachtet man den Aufbau der Bremse näher, leuchten die Gründe dafür schnell ein: Das Magnetgehäuse ist als werkzeugfallendes Teil konzipiert und so aufgebaut, dass nur die für den Magnetfluss erforderlichen Querschnitte aus magnetisch leitendem Material bestehen. Die übrige Kontur besteht aus einem Kunststoff. Dies ermöglicht eine optimale magnetische Auslegung. Aufgrund der kleineren Eisenquerschnitte ist zum Erreichen des erforderlichen Magnetflusses eine vergleichsweise geringere Spulenleistung erforderlich. Im Gegensatz zu konventionellen Federdruckbremsen müssen keine Streuverluste kompensiert werden. Ein weiterer Vorteil dieses Aufbaus sind kurze Schaltzeiten.

Auch die Konstruktion des einteiligen Rotors trägt zur Optimierung bei. Er besteht aus einer pressbaren Reibbelagmasse ohne Trägerkörper mit einem polygonförmigen Innenprofil. Über eine gesinterte Nabe mit dem entsprechenden Außenprofil (Polygon) wird er mit der Motorwelle verbunden. Der einteilige Aufbau des Rotors besitzt ein kleineres Massenträgheitsmoment, was für ein schnelles Anlaufverhalten sorgt und bei hohen Motordrehzahlen Vorteile bietet.

Modulbauweise vereinfacht Fertigung und Montage

Die Bremsen sind modular aufgebaut und werden vormontiert ausgeliefert. Das Magnetgehäuse und der Bremsenflansch, an dem die Bremse befestigt wird, sind mit einem Kunststoff umspritzt. Die so entstandenen zwei „Gehäusehälften“ (Bild 3) ermöglichen eine einfache Montage der Bremse. Die standardmäßigen Arbeitsgänge des Einpressens von Hülsen und Flanschen in das Magnetgehäuse entfallen.

Nicht zuletzt bieten die kleinen, leichten Bremsen ein ausgesprochen gutes Preis-/Leistungsverhältnis. Das Konzept basiert ausschließlich auf werkzeuggebundenen Teilen. Die Montage erfordert nur wenige Arbeitsschritte und lässt sich komplett automatisieren. Die Kunststoffbremsen werden mit Bremsmomenten von 0,5 bis 2 Nm angeboten und eignen sich damit für viele Anwendungen, die kleine und leichte Bremsen benötigen. Durch das günstige Preis-/Leistungsverhältnis bieten sie sich zudem als elektrisch schaltbarer Ersatz für mechanische Feststellbremsen an.