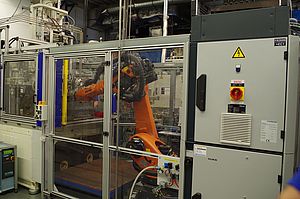

Das Prüfsystem CapaCam des Fraunhofer-Instituts für Integrierte Schaltungen IIS in Erlangen detektiert Poren, Lunker und Beschädigungen auf komplex geformten Gussteilen. Ein solches System prüft täglich mehrere tausend Wandlergehäuse der Daimler AG.Hoher Kostendruck in der Automobil- und Zulieferindustrie sowie die Forderung nach Null-Fehler-Qualität zwingen die Hersteller zunehmend zum Einsatz automatischer Sichtprüfsysteme in der Fertigungslinie. Dies gilt insbesondere im Bereich der Produktion und Verarbeitung von Gussteilen, die im Fahrzeugbau an vielen Stellen wie z.B. in Getrieben, Motoren oder Fahrwerken Verwendung finden.

Das Fraunhofer IIS in Erlangen ist seit vielen Jahren im Bereich der industriellen Bildverarbeitung tätig. Forscher der Abteilung ''Bildverarbeitung und Medizintechnik'' entwickelten dort das CapaCam-System für die Oberflächenprüfung von Gussteilen. Diese vollautomatische Lösung erlaubt die prozessintegrierte Prüfung von Werkstücken an unterschiedlichsten Teilflächen und Bohrungen, so dass eine vollständige Qualitätskontrolle möglich wird. Das System zeichnet sich durch kurze Prüfzeiten bei hohen Auflösungen aus und ist für den Einsatz bei hoher Typenvielfalt ausgelegt. Zudem arbeitet es auch bei Oberflächen, die aufgrund ihrer Geometrie oder Beschaffenheit als schwierig gelten, absolut zuverlässig.

Seit mehreren Monaten befindet sich ein CapaCam-System bei der Daimler AG im Werk Hedelfingen im industriellen Einsatz und prüft dort täglich mehrere tausend Werkstücke im Dreischichtbetrieb. Der Großteil der im System verwendeten Bildverarbeitungs-Komponenten kommt dabei von Stemmer Imaging.

Wichtige Prüfaufgabe

Ein typisches Prüfobjekt sind so genannte Wandlergehäuse, wie sie in Automatikgetrieben für PKWs verbaut werden. Das Bauteil wird im Aluminium-Druckgussverfahren gefertigt und anschließend spanend bearbeitet, Hochdruck-Wasserstrahl-entgratet und getrocknet. Für die Funktionstüchtigkeit des Bauteils ist die Güte der bearbeiteten Oberflächen von entscheidender Bedeutung, da ihnen eine Dichtfunktion zukommt.

''Zu den am häufigsten auftretenden Fehlern bei Gussteilen zählen Poren und Lunker, also kleine Hohlräume im Guss, die beim Abfräsen einer Fläche freigelegt werden können'', so Klaus Spinnler. Der Gruppenleiter Industrielle Bildverarbeitung des IIS beschreibt die Entstehung dieser Fehler und ihre möglichen Folgen so: ''Sie entstehen durch unvermeidliche Blasenbildung während des Gießprozesses und können in Funktionsflächen zu Fehlstellen führen. Zudem kann es durch die Handhabung der Werkstücke und durch abgenutzte Werkzeuge am Ende ihrer Standzeit zu Beschädigungen kommen. Gelangen Bauteile mit solchen Defekten ins Fahrzeug, verursachen sie Funktionsstörungen und meist teure Folgekosten.''

Vielfältige Geometrien

Für das einwandfreie Funktionieren des Prüfsystems ist es entscheidend, qualitativ hochwertige Bilddaten der zu prüfenden Oberflächen zu gewinnen. In der Regel sind dazu für unterschiedliche Abmessungen, Geometrien und Oberflächenbeschaffenheiten auch verschiedene Sensor-Anordnungen sowie teilweise spezielle Beleuchtungen erforderlich, die in das CapaCam-System integriert wurden.

So weist ein Werkstück z.B. zwei ca. 3 x 3 cm große Teilflächen auf, die mit kostengünstigen FireWire-Industriekameras aufgenommen werden. Eine eingespiegelte LED-Beleuchtung sorgt für die optimale Ausleuchtung der Oberfläche.

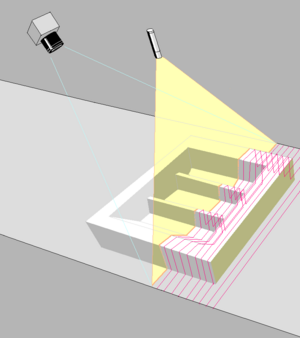

''Größere Planflächen bis 40 x 40 cm erfasst das CapaCam-System mit einem eigens dafür konstruierten Zeilenkamera-Scanner'', so Spinnler weiter. ''Ein Linearschlitten bewegt diesen Scanner in wenigen Sekunden über das Bauteil. Die Zeilenkamera wird dabei durch einen aus einem Glasmaßstab im Linearschlitten abgeleiteten Ortstrigger angesteuert und erfasst so ein exakt skaliertes, hochauflösendes Digitalbild. Eine langlebige LED-Linienlichtquelle sorgt während dessen über die ganze Zeile für die passende Beleuchtung.''

Neben Planflächen sind bei solchen Bauteilen häufig Bohrungen, die beispielsweise für Ölanschlüsse vorgesehen sind, auf Porosität zu prüfen. Je nach Tiefe der Bohrung lassen sich dafür Weitwinkeloptiken einsetzen. ''Dieses Vorgehen haben wir auch in der jüngsten Realisierung des Systems für eine Bohrung von 15 mm Durchmesser gewählt'', erläutert Spinnler. Wo dies aufgrund der Tiefe nicht ausreicht, lassen sich nach seinen Worten Endoskope mit Panorama-Optiken einsetzen. Auf diese Weise können auch Tieflochbohrungen einer schnellen Oberflächenprüfung unterzogen werden. Die auf einer mathematischen Abwicklung des Panorama-Bildes beruhende PanCam-Technologie des Fraunhofer IIS ist bereits seit Jahren im industriellen Einsatz und mit CapaCam kompatibel.

Endoskop-Möglichkeiten erweitert

Bei größeren Bohrungsdurchmessern stößt die heute verfügbare Endoskop-Technik bislang noch an ihre Grenzen. Für große Bohrungen entwickelten die Fraunhofer-Forscher daher einen speziellen Periskop-Kamerakopf. ''Dieser integriert eine Zeilenkamera, eine kundenspezifische, am Fraunhofer IIS entwickelte LED-Lichtquelle und eine Seitblick-Optik für die Rundum-Erfassung einer Bohrung von 150 mm Durchmesser im Wandlergehäuse. Mit diesem Periskop, das die Mantelfläche von Bohrungen mit einer 360°-Drehung vollständig erfasst, kann nun eine hochsensitive Defekterkennung auch auf großen Bohrungsdurchmessern realisiert werden'', so Spinnler.

Je nach Werkstück und Prüfaufgabe kann das CapaCam-System mit verschiedenen Sensormodulen ausgerüstet und damit an die jeweiligen Erfordernisse angepasst werden. Das zugrunde liegende Software-Framework erlaubt eine überlappende Prüfung von Werkstücken in mehreren Prüfstationen, was in der Anlage bei Daimler auch so realisiert wurde. Die Applikations-Software enthält im Kern leistungsfähige Algorithmen zur Oberflächen-Inspektion, die am Fraunhofer IIS entwickelt wurden. Die Architektur der Applikation erlaubt zur Einhaltung kundenseitig vorgegebener Taktzeiten die einfache Skalierung vom Einzel-Rechner bis hin zur parallelisierten Verarbeitung in Rechner-Clustern.

Diese Rechen-Power sorgt dann für die ausreichend schnelle Auswertung aller erfassten Bilddaten, um die Werkstücke vollautomatisch zu sortieren. Im Fall der Wandlergehäuse-Prüfung bei Daimler sind dies zwei Dual-Prozessor-Maschinen mit insgesamt vier Pentium 4-CPUs mit 3,6 GHz. Höhere Kundenanforderung wie z.B. eine halbierte Taktzeit für die Prüfung lassen sich somit problemlos über eine Verdoppelung der Rechneranzahl realisieren. Durch eine simple Änderung einer Konfigurations-Datei könnte eine Anlage dann z.B. mit 8 Prozessoren arbeiten. Die Einbindung in die Fertigungslinie wird flexibel über einen standardisierten Industrie-Bus realisiert.

Automatisch angepasster Prüfbereich

Die auszuwertenden Prüfbereiche innerhalb der verschiedenen Kamera-Ansichten können im Konfigurationsprogramm der CapaCam -Software interaktiv definiert werden. Somit hat der Qualitätsverantwortliche vollständige Kontrolle darüber, welche Flächen besonders scharf geprüft werden.

Spinnler nennt noch eine weitere Besonderheit der neuen CapaCam-Software: ''Sie erlaubt die automatische Anpassung der Prüfbereiche an die aktuelle Gussform. Innerhalb konfigurierbarer Grenzen passen sich die Grenzen der Prüfbereiche durch ein spezielles Verfahren an Variationen der Gussform an. So kann ein maximal möglicher Prüfbereich ohne störende Falschalarme aufgrund von variierenden Objektkanten gewährleistet werden.''

Teilevarianten handhabt CapaCam über eine Parameterdatenbank, deren Größe nur durch die Rechnerkapazität beschränkt ist. Darin werden die Prüfparameter für jeden Werkstücktyp abgelegt und verwaltet. Durch die Verwendung von Vorlagen kann der Bediener neue Teiletypen schnell und sicher einpflegen. Ein automatisches Umrüsten beim Typwechsel verhindert Stillstandszeiten und senkt die Personalkosten.

Trotz inhomogener Oberflächenqualitäten, die auch Bearbeitungsspuren und Wasserflecken aufweisen können, detektiert die Software die relevanten Defekte nach Spinnlers Worten sehr robust. Dies leisten die in jahrelanger Erfahrung weiterentwickelten und optimierten Algorithmen der CapaCam-Software.

Das verwendete Porenklassen-System bildet die gängigen Qualitätsvorschriften für Gussteile im Automobilbau ab und bewertet damit die Relevanz der detektierten Defekte. Dabei sind auch Parameter wie Randabstände zwischen Poren sowie zu Rändern der Bearbeitungsfläche wie auch Sonderregeln für Einzelporen berücksichtigt. Anhand von mitgelieferten Vorlagen kann der Bediener zudem eigene Porenklassen definieren und den Prüfbereichen zuweisen. Aufgrund dieser Flexibilität des CapaCam-Systems kann perfekte Qualität bei gleichzeitig hohem Teiledurchsatz umgesetzt werden.

Hilfreiche Unterstützung

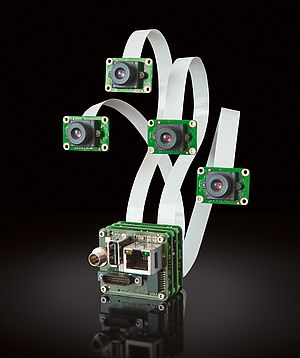

Für die zuverlässige Funktion des CapaCam-Systems hinsichtlich der Bildverarbeitung sorgen je nach Ausbaustufe:

- 4 Kameras mit Anbindung über FireWire-Schnittstelle

- 2 Zeilenkameras, die via CameraLink-Frame Grabber an die Rechner angebunden werden

- verschiedene kompakte Objektive

- 3 Standard-LED-Beleuchtungen

- 3 weitere, am Fraunhofer IIS kundenspezifisch entwickelte, spezielle LED-Beleuchtungen

''Gerade bei der Auslegung und Optimierung schwieriger Aufnahmesituationen erwies sich die Unterstützung von Stemmer Imaging in Form großzügiger Teststellungen als sehr hilfreich für die Lösung der Aufgabe und die dafür optimale Komponentenwahl'', resümiert Spinnler. Ein oft unterschätztes Problem ist die industrie taugliche Verkabelung von Kameras mit digitalen Kamera-Schnittstellen.''Auch hier konnten wir die Herausforderungen wie die begrenzte Übertragungslänge oder bewegliche Kabel im Scanner durch verfügbares Zubehör in Form von Repeatern oder schleppkettentauglichen Kabeln gemeinsam mit Stemmer Imaging lösen.''

Schnelle Oberflächenprüfung

- von Stemmer Imaging GmbH

- März 1, 2009

- 237 views