Fünf Minuten Bedenkzeit – mehr braucht Reinhard Janzen nicht. Es ist das Jahr 1993, die Schlüter AG, ein Bergbauzulieferer und Janzens damaliger Arbeitgeber, hat gerade Konkurs angemeldet. Man bietet dem jungen Maschinenbautechniker an, die Automatisierungssparte des Unternehmens aus der Insolvenzmasse zu übernehmen – inklusive des Schlüter-Hebers. Der Heber: Ein massives, einfach aufgebautes Getriebe, das eine Last von bis zu 20 kg in einer Minute 30 Meter weit bewegen kann. Janzen zögert nicht lange und sagte zu, denn er erkennt das Potenzial des Hebers. Genauer gesagt: Das Potenzial des Funktionsprinzips dahinter. Es inspiriert Reinhard Janzen zur Entwicklung eines Zahnstangengetriebes, das heute unter dem Namen lean SL bekannt ist.

Erste Exemplare waren schnell vergriffen

Freunde und Bekannte sind damals skeptisch, ob das neue Produkt erfolgreich sein kann. „Zahnstangengetriebe haben doch schon die alten Römer gebaut“, halten sie ihm entgegen. Der lean SL hat allerdings mit den Getrieben der Antike kaum noch etwas zu tun: Es ist nur halb so groß, kann doppelt so viel heben und besitzt die 40-fache Lebensdauer. Bedenken, ob das Produkt bei der Zielgruppe auf Interesse stoßen würde, zerstreuen sich 1996 auf der EuroBlech in Hannover endgültig: Die Besucher sind begeistert von dem neuartigen Zahnstangengetriebe, Janzen und sein Team werden sämtliche Exemplare los. „Sogar die Muster haben wir verkauft“, erzählt der Firmengründer.

Aufbau ist immer gleichgeblieben

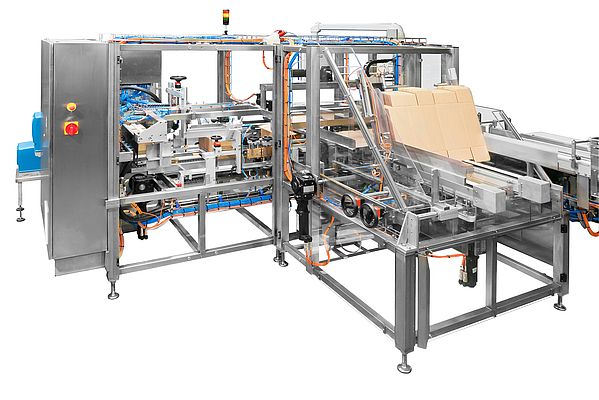

Seit über dreißig Jahren behaupten sich die Zahnstangengetriebe von LEANTECHNIK jetzt erfolgreich am Markt: Neben den lean SL-Zahnstangengetrieben gibt es mittlerweile die besonders robuste lifgo-Serie für die synchrone Bewegung schwerer Lasten sowie komplette Hub- und Positioniersysteme: Dazu zählen neben Gantry- und Shuttlesystemen auch Pick-and-Place-oder Palettier-Anlagen.

Der innovative Aufbau von lifgo und lean SL ist immer gleichgeblieben: Führung und Antrieb sind in einer einzigen Komponente vereint, sodass die Getriebe sehr kompakt bauen. Die Zahnstange bewegt sich zudem – bei den lifgo-Getrieben – über eine vierfache Rollenführung. Dadurch sind hochgenaue Positionierbewegungen im Mikrometerbereich möglich. Die lean SL-Getriebe besitzen dagegen eine rundgeführte Zahnstange: Sie eignet sich optimal für Anwendungen, in denen bereits eine Führung vorhanden ist und keine Querkräfte auftreten.

Einsatz in der Batteriefertigung

Die Einsatzgebiete der Zahnstangengetriebe und Positioniersysteme erstrecken sich über alle Branchen und Kontinente hinweg. Konstrukteur Lukas Piofczyk erinnert sich an einige besonders prägnante Applikationen: „Wir haben z. B. eine spannende Konstruktion für eine Anlage entwickelt, die Batteriepacks für Elektroautos fertigt“, so Piofczyk. Die Stapelstation von LEANTECHNIK ermöglicht die versatzlose Positionierung beim Klebeprozess der Batteriepacks. Das XX-Achssystem besteht aus lifgo 5.3-Zahnstangengetrieben, Zahnstangen, Sicherheitsbremsen (SHB), einem Faltenbalg, Schmierdosen, Flanschplatten sowie Antrieben und Schaltschrankkomponenten. Das Besondere an der Stapelstation ist, dass pro Achse lediglich ein einziger Antrieb benötigt wird, da beide Achsen miteinander mechanisch gekoppelt sind.

Damit die Station das Batteriepack beim Verklebeprozess exakt in der benötigten Position hält, sind an jeder Achse zwei Stufenlose Haltebremsen (SHB) verbaut. „Wenn das Batteriepack bereit für den Klebevorgang ist, fallen die SHB und die Motorbremse zu und bauen eine hohe Druckkraft auf, um die einzelnen Komponenten zusammenzupressen“, beschreibt der Konstrukteur die Anwendung.

Kunde hatte zuvor schon eine Anlage bestellt

Friedrich Klaeger weiß noch genau, wie das Projekt zustande kam. Der Global Key Account Manager von LEANTECHNIK betreut den Automobil-Hersteller, für den die Stapelstation konstruiert wurde. „Der Kunde hatte von uns bereits eine kundenspezifische Positionierlösung für die Karosserie-Fertigung bekommen und war sehr zufrieden damit“, so Klaeger. Die Stapelstation war ein Folgeauftrag und eine Modifikation der zuvor realisierten Anlage. Das von LEANTECHNIK entwickelte System baut wesentlich schlanker als vergleichbare Lösungen und positioniert die Batteriepacks dank der SHB absolut spielfrei. „Den Auftrag haben wir auch deshalb bekommen, weil wir extrem flexibel auf die sich ständig ändernden Anforderungen des Kunden reagiert haben“, berichtet Key Account Manager Klaeger.

Portal befördert LKW-Motoren

Ein weiteres Projekt im Automotive-Bereich war die Konstruktion einer riesigen Portalanlage für einen LKW-Hersteller in Kanada mit einer Länge von 32 m und einer Breite von 9,6 m. Das große Portal versorgt die Fertigungslinie just-in-time mit Motorblöcken, die in einem Puffer zwischengespeichert werden. „Die Anlage ist an die Doppel-T-Träger der Hallendachkonstruktion angebunden und hat keinen Bodenkontakt“, beschreibt Lukas Piofczyk die Anwendung. „Das war für uns etwas völlig Neues, weil wir unsere Hubsysteme bis dahin immer auf einem Ständerwerk aufgebaut hatten, das eine Verbindung mit dem Boden hat.“

Die Anlage wurde mithilfe von lifgo 5.3-Zahnstangengetrieben realisiert und ist über Pratzen mit den T-Trägern am Hallendach verbunden. Der Hub der X-Achse beträgt 21,5 m, an der Y-Achse sind es 8,1 m und an der Z-Achse 0,86 m. Die an das Portal angebundene Greifvorrichtung führt einen Hub von 140 mm aus, um die Motoren aus dem Lager zu entnehmen. „Die gesamte Anlage arbeitet vollautomatisch“, erklärt Konstrukteur Lukas Piofczyk. „Das System erkennt, wenn ein Motor von unserem Portal rausgeschleust wird und lagert dann automatisch einen neuen Antrieb ein.

Realistische Starts am Modellflughafen

Zahnstangengetriebe von LEANTECHNIK werden aber nicht nur in industriellen Anwendungen verbaut – einige von ihnen kommen auch in der Unterhaltungsbranche zum Einsatz. So ist z. B. in der Miniaturwunderwelt „Gulliver’s Gate“ am Time Square in New York ein 25 m langes Linearsystem unter dem Flughafen verbaut. Das lifgo SVZ linear 5.1 ermöglicht hier die realistische Simulation der Start- und Landevorgänge der Modellflugzeuge. Auf der X-Achse „rollen“ die Jets durch die Zahnstangengetriebe geführt zur Startbahn, um dann mithilfe der Getriebe auf der Z-Achse „abzuheben“. Sie werden durch die Zahnstangen angehoben und dann auf der X-Achse durch eine Fotowand hindurch aus dem Blickfeld der Besucher herausgeführt. Die Schrägverzahnung der Getriebe sorgt dafür, dass die Bewegung der Modellflugzeuge fast geräuschlos erfolgt und die Illusion perfekt ist.

Anlagen können sofort genutzt werden

LEANTECHNIK fertigt jedes seiner Hub- und Positioniersysteme genau nach Kundenvorgabe – inklusive Stahlbau, Anbauteilen und Motoren. Seit Anfang 2024 werden die Anlagen darüber hinaus mit der erforderlichen Steuerungstechnik ausgestattet und damit quasi schlüsselfertig ausgeliefert. „Damit gehen wir den letzten Schritt auf dem Weg vom Komponenten- zum Systemanbieter“, so Alexander Beule, Vertriebsleiter der LEANTECHNIK AG.

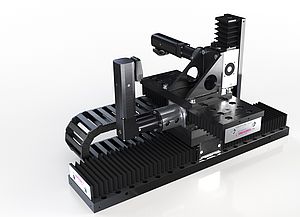

Neu bei LEANTECHNIK ist auch das lifgo hp: Ein Zahnstangengetriebe, mit dem extrem präzise Hubbewegungen im Mikrometerbereich ausgeführt werden können. Die hohe Positioniergenauigkeit verdankt das lifgo hp seinem speziellen Aufbau. Anders als bei den übrigen lifgo-Zahnstangengetrieben von LEANTECHNIK ist das Kugellager hier seitlich angeordnet und fixiert. Über ein Excenterlager kann der Anwender mithilfe eines Schlüssels das Zahnflankenspiel stufenlos einstellen.

Spiel lässt sich exakt einstellen

Eine Excenter-Ausführung gab es zwar auch schon zuvor bei den lifgo-Zahnstangengetrieben – hier konnte das Spiel allerdings „nur“ stufenweise justiert werden und damit nicht ganz so genau wie beim lifgo hp. Das liegt daran, dass in das Excenterlager der herkömmlichen lifgo-Getriebe nur eine begrenzte Anzahl an Bohrungen eingebracht werden können. Diese Bohrungen bestimmen den Grad der Genauigkeit, mit der sich das Zahnflankenspiel einstellen lässt.

Beim lifgo hp wird das Spiel über eine seitliche, außermittig platzierte Einstellwelle definiert. Diese Welle verfügt über eine Außenverzahnung, die in die Verzahnung des Antriebswellen-Lagers des Getriebes greift. Der Anwender kann das Spiel zwischen der Ritzelwelle der Zahnstange und der Außenverzahnung des Antriebswellen-Lagers mithilfe eines Schlüssels und der Einstellwelle stufenlos verändern und auf nahezu 0 reduzieren. Die hohe Präzision prädestiniert die lifgo hp-Getriebe u. a. für den Einsatz in industriellen 3D-Druck-Anlagen. Wenn der Druckkopf durch das Zahnstangengetriebe positioniert, kann der Aufwand für die Nachbearbeitung der gedruckten Teile deutlich reduziert werden.