Die Entwicklungsanforderung nach zunehmender Leistungsdichte führt zu höheren Belastungen bei kleineren Bauteilabmessungen. Deshalb müssen Bauteile heute weit mehr verkraften können a ls dies früher der Fall war. Unter diesen Voraussetzungen werden aber auch ständig Werkstoffe verbessert und Konstruktionen modifiziert. Gerade unscheinbare Bauteile wie Gleitlager, die zur Lagerung von Wellenunabdingbar sind, unterliegen dabei äußerst hohen Beanspruchungen. Solche Bauteile gilt es, im Vorfeld auf Belastbarkeit zu prüfen und auf physikalische Grenzen hin zu testen. Eigens dafür konstruierte Prüfstände am Institut für Tribologie und Energiewandlungsmaschinen (ITR) derTU Clausthal testen Gleitlager auf Herz und Nieren. Änderungen von Abständen und Positionen zu verifizieren, ist Aufgabe besonderer Sensoren.

Sensoren von Micro-Epsilon werden bereits mehrfach für verschiedene Tribologieprüfstände eingesetzt. Einer der jüngsten Zeit ist ein Prüfstand zur Gleitlagerprüfung bei Wasserschmierung. Bestimmte Maschinenanwendungen bieten die Möglichkeit, dass ein im industriellen Prozess verwendetes Medium wie Wasser ebenfalls den Lagerstellen zugeführt werden kann, um dort zur Schmierung genutzt zu werden. Besondere Anforderungen werden dabei an den Werkstoff des Lagers gestellt. Dieser muss Einlauf- und Notlaufeigenschaften aufweisen sowie anpassungsfähig bei Deformation sein. Zudem spielen Korrosionsbeständigkeit, Abriebfestigkeit, (Ermüdungs-)Festigkeit und Umweltverträglichkeit eine wichtige Rolle. Auch eine leichte Montierbarkeit des Lagers sowie wirtschaftliche Fertigung werden gefordert.

Unter Beachtung der technischen, ökonomischen und ökologischen Produktanforderungen gilt es, die Größen Reibung, Verschleiß und Schmierung zu optimieren. Wird eine ausreichende Versorgung der Lagerstellen mit Wasser ermöglicht, so ist das tribologische Verhalten im Wesentlichen von den Parametern Lagerbelastung, Lagergeometrie, Schmierstoffviskosität und Oberflächengeschwindigkeit abhängig. Diese Parameter sind ausschlaggebend für den tribologischen Zustand der hydrodynamischen Lagerung. Als natürlich vorhandener Rohstoff wird Wasser in verschiedenen Anwendungen wie der Energieerzeugung, der Lebensmittelindustrie, der Aufbereitungstechnik oder auch der chemischen Industrie als Prozessmedium verwendet.

Gegenstand der Untersuchungen sind hydrodynamische Gleitlager mit einem Bohrungsdurchmesser im Bereich von 70 bis 150 mm. Ein wesentliches Hilfsmittel zur Verifikation von Vorhersagen aus Gleitlagerberechnungsprogrammen sind dabei Volumenstrommessungen zur Bestimmung statischer Durchsatzkennlinien. Ebenfalls wird die Spaltweite durch Wegmessung mit Wirbelstrom zwischen Prüflagergehäuse und Welle und der Druckaufbau im Schmierfilm bestimmt sowie oberflächennahe Wellen- und Lagertemperaturen gemessen.

Wirbelstromtechnik für raue Umgebung

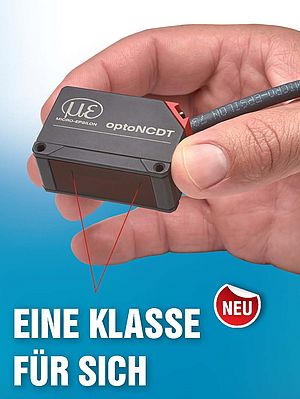

Weil für die Spaltweitenmessung der Einbauraum sehr begrenzt ist, wurde nach möglichst kleinen Sensoren gesucht. Fündig wurde man bei Micro-Epsilon, die für derartige Aufgaben eine Miniaturserie mit minimal 2,4 mm Durchmesser im Programm haben. Wirbelstromsensoren sind für derartige Einbauumgebungen prädestiniert, da die Messungen durch Wasser, Öl oder sonstige nicht leitende Stoffe im Messspalt nicht beeinflusst werden. Die besonders hohen Anforderungen an die Messtechnik in einem derartigen Prüfstand können nur von Wirbelstromsensoren bewältigt werden. Die Sensoren von Micro-Epsilon bieten zu dem eine hohe Grenzfrequenz und Auflösung im Submikrometer-Bereich, wo durch präzise Ergebnisse im Prüfstand erreicht werden. Verwendet wurden für diesen Prüfstand die Sensoren der Serie EU1 mit 1 mm Messbereichin ungeschirmter Ausführung.

Besonders bei den Wirbelstromsensoren von Micro-Epsilon ist die Anpassungsplatine, die für jede Messaufgabe speziell angepasst wird und damit den Controller ergänzt.

Hydropuls-Prüfstand für Gleitlager

Mit einem weiteren Prüfstand am ITR werden die Belastungen und Auswirkungen auf gleitgelagerte Maschinenwellen, sprich Gleitlager im Verbrennungsmotor getestet. Dafür gilt es die maßgebenden Lagerkennwerte, wie z.B. Maximaltemperatur, Maximaldruck, minimale Schmierspalthöhe, Verlustleistung, sowie Öldurchsatz zu bestimmen. Die kontinuierliche Erhöhung der geforderten Leistung dynamisch hoch belasteter Maschinen wie Verbrennungsmotore führt zu stetig an steigenden Anforderungen an die eingesetzten Gleitlager. Die Anforderungen an dieses tribologische System sind äußerst komplex. Neben dem Werkstoff spielen auch Bauteilelastizität, Schmierung, Spaltgrößen, Belastung und Bewegung eine primäre Rolle.

Besonders die statischen und dynamischen Belastungswerte der verwendeten Lager nehmen weiter zu. Dies erfordert einerseits eine kontinuierliche Verbesserung der zum Einsatz kommenden Berechnungs- und Simulationsverfahren, andererseits aber auch die konsequente Anwendung neuer Technologien und Werkstoffe. Die Lebensdauer hoch belasteter Radialgleitlager mit den heute üblichen Lagerwerkstoffen wäre äußerst begrenzt, wenn ohne zusätzliche Entwicklungsarbeit die Leistungsdichte weiter gesteigert wird. Während des Betriebs im Bereich zunehmender Mischreibung ist dann infolge der örtlich wirkenden Temperatur- und Druckspitzen sowie infolge zeitlich veränderlicher Druckbelastung das Versagen des Gleitlagers vorprogrammiert.

Da Fragen zur Lebensdauer, maximalen Belastung und Verbesserungspotenzial im Vorfeld geklärt werden müssen, wurde am ITR der TU Clausthalein weiterer Prüfstand aufgebaut.

Zur rechnerischen Abschätzung der Lagerlebensdauer werden experimentell ermittelte Daten als Input für die Lagermodellierung benötigt. Um die getroffenen Annahmen zu den wirklichen Verhältnissen im Schmierspalt verifizieren zu können, werden wesentliche Spaltgrößen wie die Spaltweite und der Druckaufbau im Schmierfilm bestimmt, sowie oberflächennahe Wellen- und Lagertemperaturen messtechnisch ermittelt. Die Messungen werden an einem speziellen Hochleistungs-Hydropulsprüfstand durchgeführt. Im Prüfstand werden Gleitlager bis zu einem Durchmesser von 70 mm untersucht. Die Lagerbelastung beträgt dabei mehr als 50 MPa.

Zur Messung des Schmierspalts werdenwiederum Wirbelstromsensoren von Micro-Epsilon eingesetzt. Jeweils zwei Sensoren der Serie eddyNCDT sitzen vor und hinter dem Prüflager im Gehäuse. Die Sensoren messen aus dieser Position direkt auf das Gleitlager und prüfen somit, ob eine ständige Schmierung möglich ist. Verformungen des Lagers im Mikrometerbereich werden ebenfalls durch die Wirbelstromsensoren erfasst.

Wirbelstromsensoren als essentielles Bauteil bei Tribologieprüfständen

- von Micro-Epsilon Messtechnik GmbH & Co.KG

- Mai 1, 2009

- 53575 views