Industrielle Anlagen müssen funktionieren. Produktionsstopps und Ausfälle sind aufwändig zu beheben und teuer. Unternehmen sammeln deshalb Daten, um zu wissen, wie es ihren Anlagen geht. Auf der Hannover Messe Digital Factory zeigt das Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB vom 7. bis 11. April Verfahren, die diese großen Datenmengen analysieren und Betreiber frühzeitig warnen, wenn Probleme drohen (Halle 7, Stand B10). Die Anlagen laufen dadurch zuverlässiger und sparen Energie.

Die Wissenschaftler aus Karlsruhe fokussieren sich auf kontinuierliche Prozesse in der chemischen oder pharmazeutischen Industrie. "Am Fraunhofer-Anwendungszentrum Industrial Automation IOSB-INA in Lemgo haben wir Lösungen entwickelt, mit denen komplexe Fertigungstechnik und hybride Anlagen einfach überwacht werden können", erklärt Prof. Oliver Niggemann, stellvertretender Leiter des IOSB-INA in Lemgo. Gemeinsam sind die Systeme des Fraunhofer IOSB für alle Industrieanlagen geeignet, die kapitalintensiv sind und lange laufen sollen. "Selbst Windenergieanlagen können damit überwacht werden", so Sauer.

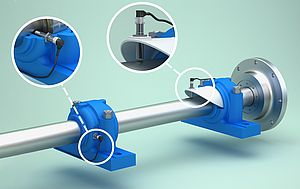

Die Forscher nutzen lernfähige Data-Mining-Methoden, die je nach Art der Fertigungsverfahrens, die optimalen Abläufe errechnen. Das Referenzmodell wird mit den Ist-Daten verglichen, um Abweichungen schnell zu entdecken, genau zu lokalisieren und treffsicher zu beseitigen. Eine aufwändige separate Modellierung der komplexen Anlagenstrukturen ist nicht nötig. Spezielle Datenlogger erfassen die Informationen zeitgenau und legen sie über das Netzwerk in einer Datenbank ab. Eine Software normalisiert diese dann, macht sie vergleichbar und stellt Zusammenhänge zwischen ihnen her. Die Ergebnisse werden übersichtlich in einem Webportal dargestellt - anhand einer dreidimensionalen Landkarte. "Täler" und "Berge" stellen die einzelnen Prozessphasen dar, auftretende Störungen und Anomalien lassen sich schnell erkennen. "Die Tools sind bereits seit einiger Zeit erfolgreich in der industriellen Praxis im Einsatz", sagt Niggemann. "Unsere Toolbox proKNOWS wird beispielsweise aktuell in Projekten mit unseren Partnern der Jowat AG und der Siemens AG erprobt." Die Wissenschaftler aus Karlsruhe und Lemgo überwachen und analysieren damit auch Energiedaten von Anlagen. Einerseits lassen sich damit Rückschlüsse auf den Zustand der Anlagen ziehen. Andererseits ist es möglich, deren Energieverbrauch zu senken, wenn man die Informationen nutzt, um die Steuerung entsprechend anzupassen. "Wir haben das bereits bei Antrieben von fördertechnischen Anlagen nachgewiesen", so Sauer.