Hybridantriebe, die im Vergleich zu Verbrennungsmotoren Treibstoff sparen, sind in der Automobilindustrie inzwischen weit verbreitet. Auch im Bereich der mobilen Arbeitsmaschinen gibt es Bestrebungen, solche hybride Antriebssysteme, die aus einer Kombination von Verbrennungsmotor und Elektroantrieben bestehen, zu etablieren. Durch Rückspeisung lässt sich in solchen Systemen ein Teil der Bewegungsenergie zurückgewinnen. Was passiert aber, wenn plötzlich mehr Energie rückgespeist wird, als das System vertragen kann? Hier sind Bremschopper notwendig, die die überflüssige Energie in Wärme umwandeln.

In Personenwagen sind Hybridantriebe schon seit einigen Jahren in Serie erhältlich. So hat der japanische Automobilhersteller Toyota seit 1997 insgesamt über drei Millionen Hybridfahrzeuge verkauft. Auch in der Formel 1 setzen die Teams das dort mit KERS (Kinetic Energy Recovery System) bezeichnete Hybridsystem schon seit der Saison 2009 erfolgreich ein. Das Prinzip ist jeweils gleich: Die Bremsenergie oder die Energie des Verbrennungsmotors lädt über einen Generator und einen Gleichrichter Akkumulatoren auf, die dann bei Bedarf über Elektromotoren das Fahrzeug antreiben. Auf diese Weise ist es möglich, den Treibstoffverbrauch bei vergleichbaren Fahrleistungen deutlich zu reduzieren.

Elektroantrieb statt Hydraulik

In mobilen Maschinen findet man in der Regel ein ganz ähnliches System: Ein Verbrennungsmotor - in den meisten Fällen ein Dieselmotor - treibt das Fahrzeug an und stellt gleichzeitig Energie für ein Hydrauliksystem bereit. Dieses Hydrauliksystem treibt dann die Anbaugeräte der Maschine an, beispielsweise den Schwenkantrieb eines Baggers. In diesem Bereich ist es möglich, Hybridantriebe aus Dieselmotor und Elektroantrieben einzusetzen denn gerade bei mobilen Arbeitsmaschinen treten sehr häufig zyklische Lastspiele auf, wenn Lasten angehoben und abgesenkt werden oder der Aufbau geschwenkt und wieder abbremst wird. In einer konventionellen Maschine bringt ein Dieselmotor die Energie für die Bewegung auf, die am Ende des Lastzyklus dann in Wärme umgewandelt wird. Gelingt es in solchen Fällen, die Bewegungsenergie durch sogenannte Rekuperation zurückzugewinnen, lässt sich der gesamte Wirkungsgrad einer mobilen Maschine erhöhen und damit Treibstoff einsparen.

Das Unternehmen Sensor-Technik Wiedemann GmbH, das auf Anwendungen in mobilen Maschinen spezialisiert ist, hat eine Initiative gegründet, die Hybridsysteme für mobile Anwendungen zur Verfügung stellt. Zusammen mit verschiedenen Projektpartnern bietet der Mittelständler aus Kaufbeuren ein Komplettsystem an, das von den elektrischen Antrieben bis zu Automatisierungssystemen reicht. Ein Dieselmotor treibt im sogenannten powerMELA-System einen Generator an, der die elektrische Energie für die Elektromotoren erzeugt. Die Ausführung als Kurbelwellengenerator ist zum direkten Anbau an das Kurbelwellengehäuse des Dieselmotors konzipiert. Ein nachgeschalteter Gleichrichter erzeugt eine Gleichspannung von 650 V, die im so genannten HV-Traktionsnetz sämtlichen Komponenten des Fahrzeugs zur Verfügung steht. Die Elektromotoren für die Fahrantriebe sind mit integriertem, rückspeisefähigen Frequenzumrichter ausgerüstet und arbeiten alle im Vier-Quadranten-Betrieb. Daher können sie auch als Generatoren verwendet werden. Auch Nebenverbraucher wie Lüftermotoren oder Klimakompressoren können über dieses HV-Netz betrieben werden. DC/DC-Wandler laden die Lithium-Ionen-Akkus, wobei das integrierte Batteriemanagementsystem den Ladezustand, Zellspannungen und Temperaturen überwacht. Das Powermanagement des powerMELA-Systems sorgt für den reibungslosen Betrieb aller Komponenten am HV-Traktionsnetz und bildet gleichzeitig die Schnittstelle zur Fahrzeugsteuerung.

Ölkühlung aller Leistungskomponenten

Sämtliche Antriebe des Systems sind ölgekühlt. Zum Einsatz kommt dazu elektrisch isolierendes Öl, das auch in Transformatoren verwendet wird. Dies ermöglicht einen effektiven Betrieb auch unter schwierigen Umgebungsbedingungen. Das HV-Traktionsnetz und die Ölkühlung werden in einer gemeinsamen Leitung geführt, was den Verkabelungsaufwand deutlich reduziert. Alle Komponenten weisen auch an den HV-Schnittstellen Kupplungen und Steckverbindungen auf. Einbau und Wartung werden so erheblich vereinfacht. Zum Anschluss elektrischer Anbaugeräte gibt es eine einfach zu handhabende elektrische Steckdose, die sowohl elektrische Energie als auch Kühlleistung sicher überträgt.

Hohe Anforderungen

Der mobile Maschinenbau stellt allgemein sehr hohe Anforderungen an alle eingesetzten Komponenten und Systeme. Belastungen durch Staub, beispielsweise bei Maschinen, die in der Bauindustrie oder in der Landwirtschaft verwendet werden, dürfen die Funktion der Komponenten genauso wenig beeinträchtigen, wie sehr hohe oder sehr niedrige Temperaturen. Auch ist eine starke Verschmutzung der Maschinen und eine dementsprechend schonungslose Reinigung aller Komponenten mit Hochdruck eher die Regel als die Ausnahme. Die Anforderungen gehen häufig über die in der Automobilbranche üblichen hinaus. Beim powerMELA-System sind daher alle Komponenten gekapselt ausgeführt, sodass eine durch Staub und anderer Umwelteinflüsse belastete Umgebung ihnen nichts anhaben kann.

Aufgaben von Bremschopper und Bremswiderstand

Das System ist so ausgelegt, dass die Energie, die beispielsweise beim Abbremsen von Bewegungen entsteht, wieder in den Zwischenkreis eingespeist wird. Trotzdem ist ein Bremschopper notwendig, der einen Teil der rückgespeisten Energie in Wärme umwandeln kann. Es handelt sich dabei um Leistungswiderstände von Frizlen mit einem Widerstandswert von 2,2 Ohm, die jeweils eine Leistung von 16,7 kW aufnehmen können. Der Bremschopper dient in erster Linie als Dämpfungsglied im Zwischenkreis, wo er Lastspitzen, die durch plötzliches Abbremsen entstehen, innerhalb weniger µs kompensieren muss. Auch wenn eine Schnittstelle zu Anbaugeräten über eine Steckdose zur Verfügung gestellt wird, ist dieses System wichtig, da die Eigenschaften der externen Geräte hinsichtlich ihres Energiespeicherverhaltens und ihrer Betriebszustände nicht immer bekannt sind. Ein Bremschopper ist auch aus Sicherheitsgründen notwendig, um in Gefahrensituationen eine definierte Notbremsung durchführen zu können. Bremst man das Fahrzeug, neben einer mechanischen Bremse, regulär über Rückspeisung, werden dabei die Akkus bis zu einem gewissen Grad geladen. "Die Speicherfähigkeit der Akkus ist irgendwann erschöpft. In diesem Fall sorgen Bremschopper und Bremswiderstand dafür, dass die Antriebe auch dann noch bremsen können", erläutert Dietmar Schrägle, der als Projektmanager Hybridtechnik bei Sensor-Technik Wiedemann für powerMELA verantwortlich ist. Ein weiterer Grund für den Einsatz des Bremschoppers ist das Verhalten nach dem Abschalten. "Wäre der Bremswiderstand nicht da, so würde nach dem Abschalten des Systems die Hochspannung noch einige Zeit anliegen", so Dietmar Schrägle: "Im Falle von Wartungs- oder Reparaturarbeiten ist dies natürlich nicht vertretbar."

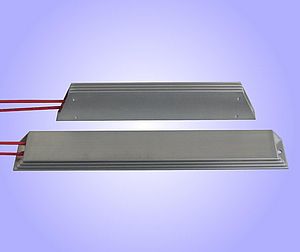

Ölgekühlte Widerstände

Auch bei den Bremschopper-Widerständen wollte man auf die Ölkühlung setzen. Es handelt sich dabei um Leistungswiderstände von Frizlen mit einem Widerstandswert von 2,2 Ohm, die jeweils eine Dauerleistung von insgesamt 16,7 kW aufnehmen. Die gesamte elektrische Dauerleistung beträgt 50 kW. Es können kurzzeitig Spitzenbremsleistungen von bis zu 800 kW gefahren werden. Gerade bei Widerständen, die ja elektrische Energie gezielt in Wärme umwandeln, bietet eine aktive Kühlung große Vorteile, sagt Florian Asenkerschbaumer, Projektingenieur bei Sensor-Technik Wiedemann, und erklärt weiter: "Bei der Entwicklung haben wir erkannt, dass ein ölgekühlter Bremschopper-Widerstand im Vergleich zu einem, der mit Luft gekühlt wird, nur ein Sechstel des Volumens benötigt. Hinzu kommt eine vierfache Leistungssteigerung der einzelnen Widerstandselemente." Gerade im Bereich mobiler Arbeitsmaschinen, wo naturgemäß nur begrenzter Platz zur Verfügung steht, ist dies von großer Bedeutung. Als Lieferant für die Leistungswiderstände entschied man sich bei Sensor-Technik Wiedemann für das mittelständische Unternehmen Frizlen GmbH & Co. KG aus dem schwäbischen Murr. "Bei Frizlen sind wir mit unserer Idee eines ölgekühlten Bremschoppers gleich auf offene Ohren gestoßen", erinnert sich Florian Asenkerschbaumer. Ein Serienprodukt für diese Anforderungen gab es nämlich bis dahin nicht, sodass einiges an Engineering-Leistung erbracht werden musste.