Die Maschinensteuerung über industrielle Netze hat in den letzten Jahren immer mehr an Bedeutung gewonnen. Viele Unternehmen nutzen mittlerweile die Leistungsfähigkeit des Ethernet, um sich durch die Vernetzung von Fertigungs- und Geschäftsabläufen einen Wettbewerbsvorteil zu verschaffen.

Globaler Wettbewerb und sinkende Gewinnspannen, die hohe Anlagenverfügbarkeit und Optimierung der Produktion, Produktqualität, Geschwindigkeit und Effizienz der Arbeitsabläufe fordern, treiben die Konvergenz industrieller und kommerzieller Netzwerke innerhalb eines Unternehmens immer weiter voran, so dass sich immer mehr Unternehmen die Leistungsfähigkeit des Ethernet zu Nutze machen, um sich durch die Vernetzung von Fertigungs- und Geschäftsabläufen einen Wettbewerbsvorteil zu verschaffen.

Eine Architektur für konvergente Netzwerke

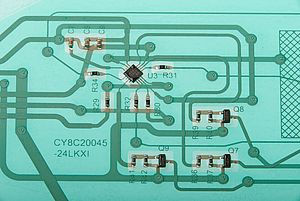

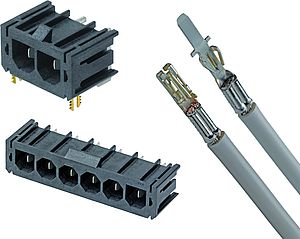

Die Konvergenz von Netzwerken erfordert die Integration von Verkabelung, Steuerungen, Switches und sonstigen Komponenten sowie einer Softwareschnittstelle zur Bereitstellung und Übertragung von Daten zwischen kommerziellen und industriellen Funktionen. Die sich aus einer Konvergenz ergebenden Vorteile sind im Wesentlichen von der Netzwerkkonfiguration und den speziellen Strategien abhängig, die hinter der Entscheidung eines Unternehmens für die Integration eines Netzwerks liegen. Der Trend geht heute dahin, Ethernet als Verbindungsprotokoll zu einer der vorhandenen Protokollanwendungen zu verwenden oder Ethernet sogar bis auf die Geräteebene an der Maschine einzusetzen.

Mit der richtigen Architektur und mit für den industriellen Einsatz ausgelegten Komponenten kann eine Konvergenz über Ethernet erhebliche Vorteile bieten im Hinblick auf:

- Unternehmensweiten Zugriff und umfangreichere Verfügbarkeit von Business Intelligence

- Höhere Datenübertragungsgeschwindigkeiten für schnelleren Informationsfluss

- Verbesserung von Energieeffizienz und Ressourcenmanagement

- Höhere Leistungsfähigkeit von Anlagen

- Koordinierte Überwachung und Steuerung zur Optimierung der Fertigung

Durch die Konvergenz mit Hilfe von Ethernet können die Anforderungen an den Echtzeit-Datenverkehr bei einfacher Integration mit einem hohen Maß an Zuverlässigkeit und Sicherheit erfüllt werden. Aus diesem Grund hat sich der Trend zum Betrieb auf einer unternehmensweiten Technologieplattform kontinuierlich verstärkt, ganz besonders bei den großen Fertigungsunternehmen.

Technologie und Industrie im Gleichtakt?

Technologie und Industrie entwickeln sich jedoch nur selten im Gleichtakt. Tatsache ist aber, dass im Fertigungsbereich ein allmählicher Übergang von proprietären Protokollen hin zu den derzeit am meisten verbreiteten Protokollen stattfindet: Kommunikationsprotokolle auf der Basis des Transmission Control Protocol/Internet Protocol (TCP/IP) und Standard-Ethernet -Netzwerkstrukturen.

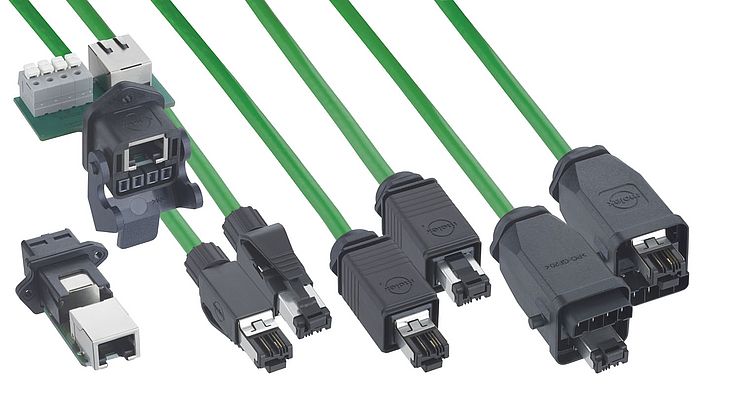

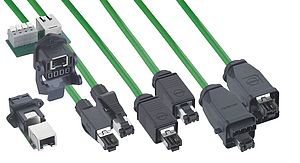

Industrial Ethernet verwendet Twisted-Pair-Kabel, Faseroptik, drahtlose Netze und in der Zukunft auch Trägerfrequenzanlagen (Ethernet over the power signal). Die häufigsten industriellen Protokolle, wie z.B. EtherNet/IP, Profinet und andere entsprechende offene Systeme, sind praxiserprobt und in der Lage, eine Vielzahl von Automationsszenarien zu handhaben, bei denen Echtzeitperformance und eine Vielzahl von Kommunikationskanälen im gleichen Netz gefordert sind.

TCP/IP bezeichnet eine Reihe von Protokollen, die entwickelt wurden, damit Rechner Ressourcen in einem Netz gemeinsam nutzen können und wird in kaufmännischen Büros weithin eingesetzt, um eine Kommunikation zwischen Netzwerken und Rechnern zu ermöglichen. Mehrere Rechner können TCP/IP und andere Protokolle in ein und dem selben Local Area Network einsetzen, wobei das IP für den Routing-Zugriff auf das Internet sorgt. TCP/IP vereinfacht eine schnelle und präzise Übertragung von Dateien und Kommunikation zwischen den Nutzern in einem kaufmännischen Netzwerk. Eine Datenübertragung in die Fertigung über Ethernet und TCP/IP ermöglicht eine problemlose Integration in ein gemeinsames kaufmännisches Netz und Büroanwendungen.

Fertigung und kaufmännischer Bereich erfordern unterschiedliche Informationen

Auf der Fertigungsebene machen die Prozesssteuerung und Automation häufig anspruchsvollere Datenübertragungsraten erforderlich als in Büroanwendungen. Ethernet kann neben höheren Geschwindigkeiten auch höhere Entfernungen überbrücken und eine höhere Zahl von Geräten ohne Leistungsverlust verarbeiten. Deshalb wird Ethernet wohl noch auf längere Sicht die wichtigste Kommunikationstechnologie bleiben und dafür sorgen, dass die Technologie noch weiter entwickelt und verbessert wird.

Netzwerkarchitektur, Sicherheit und Datenmanagement müssen sorgfältig geplant werden, damit sie heute effizient funktionieren und eine zukünftige Erweiterung mit minimalem Integrationsaufwand ermöglichen. Denn offenes System heißt nicht immer auch nahtlose Interoperabilität. 100-Mbps-Ethernet-Chips sind zwar heute weit verbreitet, aber in der Realität ist die Inkompatibilität der gewählten Protokollimplementierungen eben doch manchmal ein Problem. Ein Ethernet-I/O-Label bedeutet noch nicht, dass alle Produkte mit dem gleichen Protokollstack kompatibel sind. Interoperabilität ist ein zentraler Faktor, der sorgfältig untersucht werden muss.

Die Verfügbarkeit der richtigen Informationen

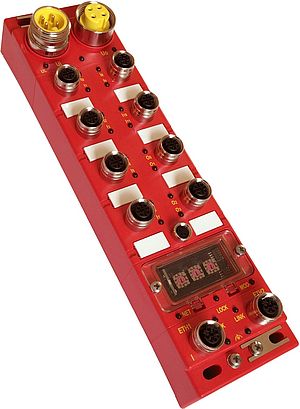

Steuerungssysteme in der Fertigung wie z.B. SPS, PAC-Systeme oder PCs steuern den Betrieb und erfassen die von Maschinen und Geräten. Mit der richtigen Netzwerkarchitektur kann das Management der Geschäftsabläufe effektiv mit den SPSsen in der Fertigung bis hinab auf die Geräteebene vernetzt werden. Die Menge an verfügbaren Daten kann Nutzen und Fluch sein. Der Schlüssel liegt in der Filterung und Auswahl von Daten, die für die Entscheidugnsfindung notwendig sind.

Schneller Informationsfluss?

Die Unmittelbarkeit der Kommunikation zwischen Maschinen erfordert eine höhere Bandbreite. Datenübertragungsgeschwindigkeiten alleine steigern aber nicht notwendigerweise die Geschwindigkeit von Prozessen, obwohl natürlich ein Datenfluss praktisch in Echtzeit zu einer besseren Zusammenarbeit und effizienteren Arbeitsabläufen führen kann. Der wahre Wert eines schnellen Informationsflusses kann nur dann richtig umgesetzt werden, wenn angepasste Prozesse und Netzwerkkomponenten miteinander Schritt halten.

Typischerweise erfordern nur extrem schnelle Fertigungsabläufe mit Bewegungssteuerung und Präzisionsautomatisierung hohe Bandbreite für komplexe Bewegungen und Algorithmen mit anspruchsvoller Bildverarbeitung. Das Ethernet in seiner einfachsten Form (10-100 Mbps) ist normalerweise für die meisten Fertigungs- und Prozessanwendungen schnell genug. Obwohl natürlich jede Fertigungsanlage in der heutigen Zeit hohe Effizienz erfordert, sollte die Betonung nicht auf der Geschwindigkeit sondern auf dem Durchsatz liegen.