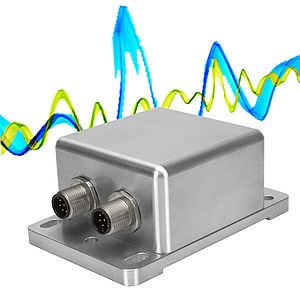

Zwei verschiedene mechanische Versionen unterscheiden die elektromagnetischen Winkelcodierer in Zweikammer-Bauweise. Bei der T-Serie befindet sich der Permanentmagnet am Ende einer Welle mit robusten Doppelkugellagern. Bei Drehung der Welle wird die Sensorik bestehend aus Hall-Elementen aktiviert. Welle und Lager entfallen dagegen bei der F-Serie. Dort dient eine externe Nabe, die mit einer Verstellwelle zu verbinden ist, zur Aktivierung der Sensorik. Es entsteht keine Reibung und kein zusätzlicher Drehmomentbedarf. Beide Serien sind in Zweikammer-Bauweise ausgeführt. Die drehende Teile befinden sich in der Vorkammer. Die Sensorik mit Signalaufbereitung und die Ausgangsschnittstellen sind durch eine Metallwand getrennt in der Hauptkammer untergebracht. Durch zusätzlichem Verguss werden Schutzarten bis IP 69K gewährleistet. Ausführungen in Edelstahleignen sich zum Einsatz im Meeresbereich bis 30 m Wassertiefe.

Neben den Monotour-Versionen für 360° Messbereich sind drei verschiedene Ausführungen zum Erfassen vieler Umdrehungen lieferbar. Sie heißen Multitour-Winkelcodierer, sind aber nicht nur zur Auflösung eines Winkels in digitale Daten bestimmt. Vielmehr dienen sie in den meisten Fällen dazu, translatorische Bewegungen, Längen, Verfahrwege und Positionen zu erfassen und zu messen. Mechanische Zwischenglieder dienen dabei zur Umwandlung der Längsbewegungen in Drehbewegungen an der Welle des Winkelcodierers. Spindeltriebe, Zahnkränze, Zahnstangen mit Ritzel, Seilzüge, Zahnriemen mit Rollenführungen, Reibräder und Vorschaltgetriebe sind solche Zwischenglieder, die entsprechend der Aufgabenstellung und unter Berücksichtigung der konstruktiven Bedingungen an einer Maschine oder Anlage ausgewählt werden. Unterschieden wird zwischen den Modellen mit elektronischem Zähler und nicht-flüchtigem Speicher, mit Zähler und Batteriepufferung für maximal 32768 Umdrehungen und solchen mit absolutem Miniaturgetriebe für maximal 4096 Umdrehungen.

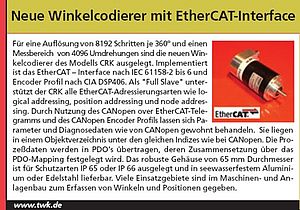

Für die vielfältigen Anforderungen der Steuerungstechnik werden neben analogen Strom- oder Spannungsausgängen folgende digitale Schnittstellen bereitgestellt: Sychron seriell SSI, PROFIBUS-DP, PROFIsafe, PROFINET, CANopen, CANopen safety und EtherCAT. Über diese Schnittstellen sind zahlreiche Programmier- und Kommunikationsfunktionen gegeben. Applikationsspezifische Software ist implementierbar. Neben den absoluten Positionsdaten können zusätzliche Geschwindigkeits- Beschleunigungswerte ausgegeben werden.

Kompakt, robust und zuverlässig

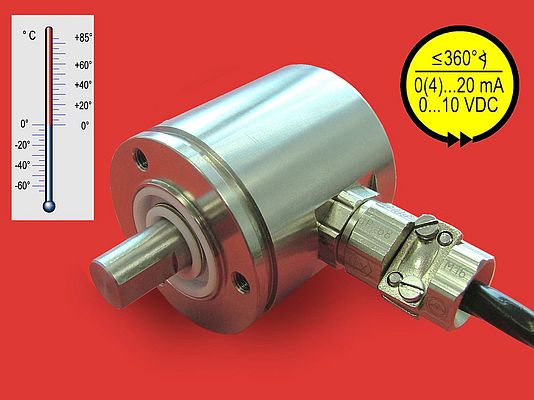

Verfügbar sind die Winkelcodierer der T-Serie und F-Serie in Gehäusen aus Seewasser beständigen Aluminium oder in Edelstahl mit 36 mm und 50 mm Durchmesser. Robuste Wellen, Doppel-Kugellager und dicke Gehäusewandungen ermöglichen den Einsatz der kompakten Winkelcodierer auch unter rauen Außenbedingungen, wie sie oft im Maschinen- und Anlagenbau anzutreffen sind. Einige Beispiele für praktische Einsätze:

- In der Ausführung mit Edelstahlgehäusen werden diese Winkelcodierer als Stellungsmelder an Stau- und Spülklappen von Wasserkraftanlagen verwendet. Selbst bei voller Überflutung und bis zu 10 m Wassertiefe liefern sie zuverlässige Signale an die Steuerung der Anlagen. Bei der Erweiterung einer Hafenanlage werden Multitour-Winkelcodierer mit PROFIBUS-Schnittstelle in 20 m Meerestiefe eingesetzt.

- Auf dem Eisrand-Forschungsschiff Maria S. Merian sind drei Codierer an einer automatischen Hebe- und Absetzvorrichtung installiert. Das Schiff ist für Forschungsaufgaben in der Arktis, zur Beobachtung des Golfstroms und der Ozeane mit deren Auswirkung auf die Klimaentwicklung und für Untersuchungen des Meeresbodens vorgesehen. Für die elektrische Ausrüstung an den Außeneinrichtungen und damit auch für die Winkelcodierer bedeutet dies, dass sie für einen breiten Temperaturbereich und aggressive Umgebungsbedingungen ausgelegt sein müssen.

- Eine Version für niedrige Temperaturen bis minus 60 °C wird in einer Abfüllanlage im Tiefkühlbereich von Lebensmitteln zur Steuerung der Durchflussmenge eingesetzt. Die hygienischen Bedingungen verlangen eine Ausführung, bei der Gehäuse, Welle und Kabeldurchführungen in Edelstahl ausgeführt sind.

- In Windkraftanlagen dienen Winkelcodierer der T-Serie als Rückmelder bei der Pitchregelung. Jedes Rotorblatt ist mit einem Codierer bestückt, der die Position erfasst und der Steuerung als Messsignal zur Nachregelung in Abhängigkeit von Windstärke und Windrichtung liefert.

- Anstelle eines kapazitiven Stellungsmessumformer werden jetzt elektromagnetische Winkelsensoren an Rückstromklappen von Dampfleitungen in Kraftwerken eingesetzt. Bei zu geringen Dampfstrom muss die Klappe schlagartig geschlossen werden. Die neuen Sensoren arbeiten verschleißlos, sind stoßfest und für einen Arbeitstemperaturbereich bis +125°C ausgelegt.

Programmierung und Updating der Funktionalität

Mit dem neuen Universal-Programmer PMU können TWK-Winkelcodierer verschiedener Modellreihen programmiert werden. Dadurch wird ermöglicht, viele Parameter wie Messbereich, Messrichtung, Null- und Presetwerte sowie Schaltsignale beim Einsatz vor Ort einzustellen. Festlegung vor der Lieferung des Geräts und mechanische Justierungen beim Einbau sind nicht erforderlich. Der Anschluss des Programmers an einem PC erfolgt über eine USB-Schnittstelle mittel USB-Kabel.

Zur Anpassung der in den Winkelcodierern mit CANopen-Schnittstelle implementierten komplexen Software an den jeweils neuesten Stand, wurde eine neue Bootloader-Funktionalität entwickelt. Sie ermöglicht es dem Anwender, bereits vorhandene und im Einsatz befindliche Geräte vor Ort neu zu programmieren. Dazu wird über einen PC mit CANopen-Interface, der als Master fungiert, ein neuer Programmcode (Hex-File) implementiert.

Der Bootloader des CAN-Controllers im Winkelcodierer überträgt den neuen Programmcode auf den Flash-Speicher. Das Bootloader-Programm ist Passwort geschützt, so dass nur autorisierten Anwendern der Zugang möglich ist. Durch die neue erweiterte Funktionalität können Softwareänderungen auf der bestehenden Hardwareplattform, sei es zur Fehlerbehebung oder zur Erweiterung des Funktionsumfanges, relativ einfach vom Anwender vorgenommen werden.

Elektromagnetische Winkelcodierer in Zweikammer-Bauweise

Positionssensoren zur Automatisierung von Maschinen und Anlagen

- von TWK-ELEKTRONIK GmbH

- März 17, 2011

- 102 views