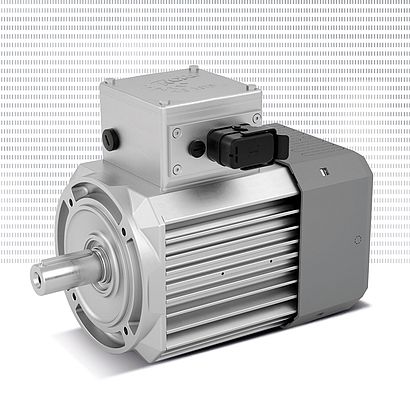

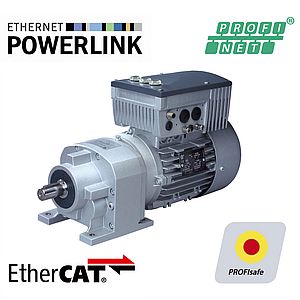

Die europäischen Normen DIN EN 60034-30-1: 2014-12 (Betrieb am Netz) und DIN VDE 0530-30-2: 2019-02 (Betrieb am Frequenzumrichter) definieren die vier Wirkungsgradklassen für Elektromotoren: von IE1 bis IE4. Von den zugrundeliegenden Kriterien hochgerechnet wird für noch effizientere Antriebe in der Industrie von IE5 gesprochen. Der IE5+ Permanentmagnet-Synchronmotor von NORD DRIVESYSTEMS überschreitet diese höchste Effizienzklasse IE5 sogar noch deutlich. Der besonders kompakte und energieeffiziente Motor bietet einen konstant hohen Wirkungsgrad von bis zu 93 Prozent und mehr über einen breiten Drehmomentbereich und entwickelt damit auch in Teillast- und Teildrehzahlbereichen eine optimale Energieverbrauchs-Performance. Damit spart der IE5+ Motor nicht nur Energie, sondern auch Emissionen. Um etwa 0,15 t CO2 pro Jahr reduziert ein IE5+ Synchronmotor die Emissionen gegenüber einem herkömmlichen IE3-Asynchronmotor.

Ersparnis nicht nur bei Energie – auch beim Material

Auch bei einem weiteren Nachhaltigkeitsfaktor kann der IE5+ Motor von NORD punkten: bei der Materialeffizienz. „Durch verschiedene Innovationen im Design des Motors realisieren wir mit unserer neuen Baureihe des IE5+ eine deutliche Materialersparnis“, betont Jörg Niermann, Bereichsleiter Marketing bei NORD. NORD DRIVESYSTEMS hat den IE5+ als 8-poligen Synchronmotor im IPM-Design konzipiert. Dadurch werden die Motor-Aktivteile verkleinert, was eine Materialersparnis nicht nur im Blechpaket, sondern auch beim Magnetmaterial bedeutet.

Reduktion Seltener Erden

Im Zuge der Materialersparnis konnte auch der Anteil Seltener Erden am Magnetmaterial deutlich reduziert werden. Seltene Erden kommen hauptsächlich in Russland, China und Brasilien vor und können nur unter großen Umweltbelastungen abgebaut werden. „Wir freuen uns, dass wir die Verwendung dieses Materials so deutlich reduzieren konnten“, erklärt Niermann. Bei 8-poligen Synchronmotoren kann der Stator außerdem in der sogenannten Einzelzahnwicklung gefertigt werden. Dadurch wird ein wertvolles Material wie Kupfer nur noch dort verbaut, wo es auch produktiv tätig ist und der ineffiziente Einsatz im Wickelkopf wurde reduziert.

Aussteller SPS 2023: Halle 3A, 451