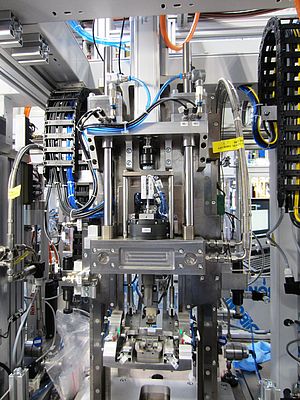

Stillstände an hydraulischen Pulverpressen für Schneidkeramikteile sind an Wochenenden oder Feiertagen durchaus gewollt. Danach sollen sie jedoch wie ihre Bediener bzw. Überwacher pünktlich wieder ihren Dienst antreten. Ohne Klemmelemente funktioniert das nicht. Denn die Kolben in den Ober- und Unterstempelplatten würden während der Standzeiten absinken und müssten neu eingerichtet werden. Dieser Einsatzfall zeigt, dass dafür ein Umrüsten von hydraulischen Klemmelementen auf pneumatische wirtschaftlich sinnvoll sein kann.

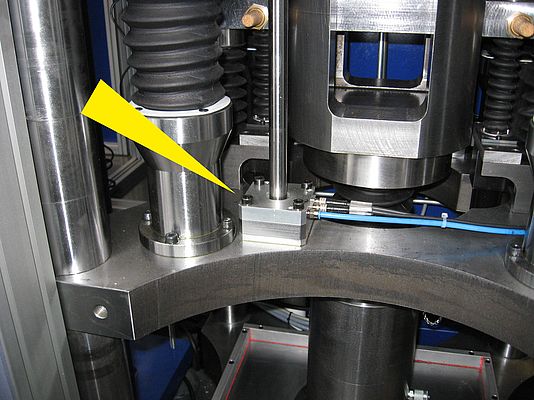

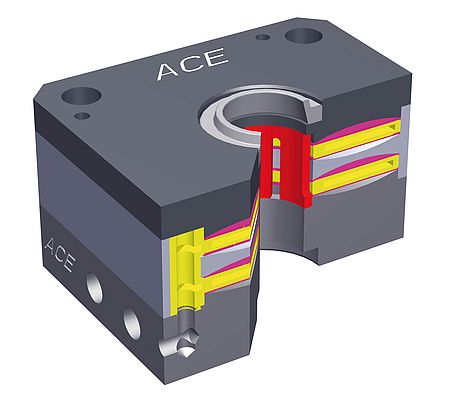

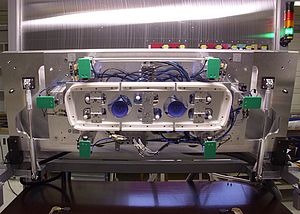

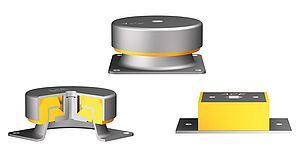

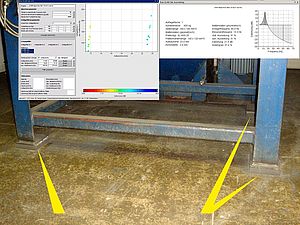

Die Firma KOMAGE Gellner aus Kell am See ist als Hersteller hochwertiger Pulverpressensysteme international bekannt. Die Konstrukteure des Unternehmens aus Rheinland-Pfalz suchten eine Lösung, um das folgenschwere Absinken der Ober- und Unterstempel in ihren Pressen der Serien S und KHA zu vermeiden. Diese sollte im Idealfall kostengünstiger als mit den bisher zum Einsatz kommenden hydraulischen Klemmelementen zu bewerkstelligen sein. Eine Anfrage bei der ACE Stoßdämpfer GmbH genügte, und ein Mitarbeiter des technischen Außendienstes machte sich mit den in Frage kommenden Mustern auf den Weg nach Kell am See. Die erfolgreichen Tests mit der so genannten PN-Serie der pneumatischen Klemmelemente für Stangen, der geleistete Service sowie die Preise überzeugten KOMAGE Gellner, sich von den bisher eingesetzten hydraulischen Klemmelementen zu verabschieden. Das jetzt dort in den hydraulischen Pressen der Serien S und KHA greifende Funktionsprinzip der neuen Klemmelemente von ACE ist so schlicht wie effektiv: Im geklemmten Zustand wird die Spannkraft des mechanisch vorgespannten Federblechsystems als Haltekraft in die Klemmbuchse eingeleitet. Damit ist die Stange bzw. Welle geklemmt. Soll diese wieder gelöst werden, so entspannt eine druckluftbeaufschlagte Membrane das Federblechsystem und löst die Klemmbuchse. Somit wird die Stange bzw. Welle wieder frei beweglich. Die im hier vorgestellten Fall verwendeten Modelle weisen Haltekräfte von 2.000 N auf. Sie bewegen sich damit im gleichen Rahmen wie die zuvor verwendeten hydraulischen Maschinenelemente und könnten für andere Fälle sogar durch leistungsstärkere Pendants mit Haltekräften von bis zu 27.000 N ersetzt werden.

Funktion zu 100 Prozent geblieben, Kosten mehr als halbiert

Die Pressenhersteller waren aus funktioneller Sicht mit den zuerst eingesetzten hydraulischen Klemmen absolut zufrieden. Vom ersten Moment der Kontaktaufnahme zu ACE waren von daher zwei Dinge klar: Neue Maschinenelemente müssen die an sie gestellte Aufgabe erstens genauso zuverlässig erledigen und zweitens preiswerter sein. Der erste Punkt wurde durch die Praxistests bewiesen, der Nachweis des zweiten folgte auf dem Fuß. Denn der Preis der LOCKED-Elemente war um die Hälfte günstiger als der der alten. Als weitere Vorzüge zeigten sich geringere Systemkosten und einfachere Integration in die Konstruktion. Im Gegensatz zu anderen Einsatzbeispielen mit Sicherheitselementen ist es bei diesem Fall nicht erheblich, dass verfahrende Massen abgebremst werden müssen. Hier ergibt sich das Problem des Herabsinkens der Ober- wie Unterstempelplatten durch wochenend- und feiertagsbedingte Stillstände. Ohne Klemmelemente würden zwar keine Schäden an den Pressen entstehen, diese müssten jedoch wieder neu eingerichtet werden. Ein zeitintensiver Vorgang, der demzufolge mit finanziellen Einbußen verbunden wäre. Ein weiterer Vorteil der verwendeten Produkte von ACE: Durch ein Baukastensystem können bei den Klemmelementen mehrere Segmente gestapelt werden, so dass für jede Anwendung die erforderliche Klemmkraft individuell skaliert werden kann.

Aufgrund der durchweg positiven Erfahrungen hat sich KOMAGE Gellner dazu entschieden, die Zusammenarbeit mit ACE in Zukunft auszubauen. Ein Projekt, bei dem zwischen den Führungsstangen und der Klemmbuchse eine Verschleißbuchse montiert wird, ist bereits in Planung. Für andere Einsatzfälle kämen zudem auch weitere Klemmelemente von ACE in Frage. Wie die in Kell am See eingesetzten Typen sind diese für bis zu eine Million Zyklen ausgelegt und erfüllen auch von dieser Seite her alle Anforderungen, die an diese Sicherheitselemente gestellt werden können.

Die Familie der Klemmelemente wächst stetig

Während die bei KOMAGE verwendete P-Serie der Klemmelemente für Kolbenstangen bestimmt ist, haben die Langenfelder noch andere Modelle auf Lager. Insgesamt stehen mittlerweile sechs Serien unter anderem für die Klemmung von Linearführungen und Z-Achsen zur Verfügung. Erweitert wurde die Familie 2010 durch die Sonderserien LOCKED LZ-P für die Klemmung von schwerkraftbelasteten Achsen sowie durch die Reihe LOCKED LZ-E, mit der erstmals ein elektrisch betätigtes Haltesystem zur Verfügung steht. Dabei werden die Federpakete über zwei kleine Miniaturelektromotoren vorgespannt. Ihr großer Vorteil: es kann allein mit dem Medium Strom gearbeitet werden, wenn man konstruktionsbedingt auf eine Pneumatik bzw. Hydraulik an der Maschine verzichtet. Anders als bei vielen konventionellen Lösungen für den Not-Stopp lassen sich alle Vertreter der LOCKED-Familie je nach Anforderung direkt an der verfahrenden Masse anbringen, um sie an jedem beliebigen Punkt des zurückgelegten Weges schnell und sicher abzubremsen. Und wie so viele Produkte von ACE sind sie nicht von der Energieversorgung der Maschine oder Anlage im Not-Stopp-Einsatz abhängig, die es zu schützen gilt. Dies trifft auch für die elektrisch betriebenen Modelle von ACE zu. Damit stellen diese Lösungen ein eigenständiges Sicherheitssystem für die jeweilige Applikation dar.