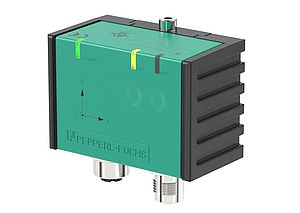

Das neue induktive Positioniersystem PMI F90 lässt sich mit seiner IO-Link-Schnittstelle in den umfassenden Datenfluss hochgradig integrierter Anwendungen einbinden. Die eingebaute Intelligenz erlaubt nicht nur eine einfache Parametrierung, sondern befähigt das Gerät auch für den Einsatz in Industrie-4.0-Umgebungen. Außerdem erhält die Prozesssteuerung dank der patentierten Mehrspulentechnologie Positionsdaten von höchster Genauigkeit. Anlagenteile können dabei als Betätiger dienen, ein besonderes Target wird nicht benötigt. Das Gerät ist nach ATEX zertifiziert und kann auch im Ex-Bereich sowie unter rauen Bedingungen eingesetzt werden.

Die Positionsbestimmung ist in vielen ganz unterschiedlichen Anlagen eine entscheidende Prozessgröße. Die Bewegung der Spindel des CNC-Automaten, der Abstand zwischen Förderrollen oder der Hubweg eines Stellventils müssen für eine punktgenaue Steuerung genau erfasst werden. Das neue induktive Positioniersystem PMI F90 von Pepperl+Fuchs kann solche Detektionsaufgaben in beliebigen Anwendungen übernehmen. Seine integrierte Intelligenz und Kommunikationsfähigkeit liefert nicht nur hochgenaue Messdaten, sondern kann darüber hinaus weitere prozessrelevante Daten, etwa für Analyse und vorausschauende Wartung bereitstellen.

Detaillierte Information online

Durch die IO-Link-Anbindung lässt sich zum Beispiel jederzeit die Signalqualität überprüfen. Damit wird ein sehr einfaches Nachjustieren möglich, etwa wenn dies nach einem Maschinentransport oder Aufbau nötig wird. Der Gerätestatus, Ereignis-Logs und Fehlermeldungen können mit dem IO-Link-Master ausgelesen werden. Mit diesen Daten kann man Prozessabläufe im Detail nachvollziehen und zum Beispiel ermitteln, ob das Target häufig aus einem definierten Messbereich gerät. Das Gerät kann auch die Betriebsstunden erfassen. Diese zusätzliche Information kann in die Serviceplanung einfließen oder gezielte Maßnahmen auslösen. Der Tausch des Sensors wird ebenfalls erleichtert, da die Parametrierung im Data Storage erhalten bleibt. Sie wird automatisch aus dem IO-Link- Master auf das neue Gerät übertragen.

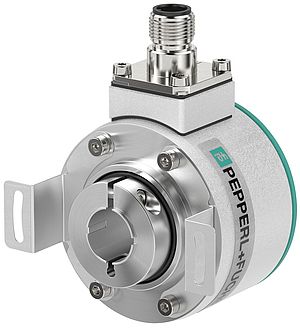

Mehrere Faktoren tragen zu einer sehr hohen Zuverlässigkeit der Messdaten bei. Das beginnt mit dem Verfahrensprinzip der induktiven Messung. Sie wird berührungslos durchgeführt und ist deshalb sowohl verschmutzungsresistent als auch verschleiß- und wartungsfrei. Sie zeichnet sich durch große Störsicherheit aus und toleriert zudem einen variablen Abstand zum Messobjekt. Pepperl+Fuchs hat bereits vor 60 Jahren auf diese bauartbedingten Stärken gesetzt und den ersten induktiven Näherungsschalter entwickelt. Seitdem wurde das Verfahren in Mannheim konsequent weiterentwickelt und für zahlreiche Automatisierungsanwendungen in der Verfahrens- und in der Fertigungstechnik erschlossen.

Einzigartige Mehrspulentechnologie

Die Entwicklungsingenieure konnten bei der Arbeit am patentierten Mehrspulensystem aus dieser langjährigen Erfahrung mit induktiven Sensoren schöpfen. Die absolute Position des Targets lässt sich aus den Signalen der versetzt nebeneinander angeordneten Spulen sehr präzise mit einer Auflösung von 50 μm bestimmen. Der Sensor kann außerdem auch auf zwei Targets ausgerichtet werden und den Abstand zwischen ihnen ermitteln. Damit lassen sich dynamische Positionierungsaufgaben mit einem geringen messtechnischen Aufwand lösen.

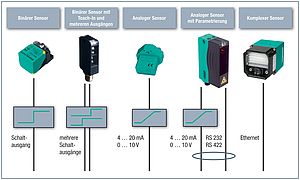

Der Messbereich ist skalierbar, eine Mindestlänge muss nicht eingehalten werden. Das bietet weitere zusätzliche Optionen zur Anpassung des Sensors an die Anwendung. Neben der kontinuierlichen Messung beherrscht er auch die Registrierung von definierten Schaltpunkten. Mess- und Schaltbereich lassen sich nach den jeweiligen Notwendigkeiten der Anlage frei programmieren. Die Position des Targets wird bis 3 mm unabhängig vom Abstand exakt detektiert. Es stehen Geräteversionen mit einem Analogausgang, bis zu drei Schaltausgängen sowie mit Kombinationen beider Ausgangsarten zur Verfügung.

Ein Gerät für verschiedene Anwendungen Die flexible Technologie des PMI F90 erlaubt es, unterschiedliche Messaufgaben mit demselben Gerätetyp zu erledigen. Das heißt für Anlagenplaner und Maschinenbauer, dass sich in der Positionssensorik die Typenvielfalt reduzieren und die Auslegung vereinfachen lässt. Das induktive System benötigt keine magnetischen oder aktiven Betätiger, als Target kommen grundsätzlich alle Stahlbauteile in Frage. Eine Nut an der Frässpindel in der CNC-Maschine, die Kupplungsschelle am Antrieb eines Stellventils oder ein beliebiges selbstgefertigtes Stahlobjekt können alle als Target dienen. Mit Messbereichslängen von 40 mm, 80 mm und 120 mm ist das Gerät in entsprechend unterschiedlichen Baulängen erhältlich.

Das PMI F90 verträgt Temperaturen von -25 bis +85°C. Dank der bauartbedingten Unempfindlichkeit der induktiven Messung ist es für raue Umgebungen mit starker Verschmutzung geeignet. Zusätzlich ist das vollgekapselte Geräte mit den Schutzarten IP67/ IP69K für den Einsatz im Außenbereich gerüstet. Für explosionsgefährdete Anlagen stehen Sensorvarianten mit ATEX 3G/3D für die Zonen 2/22 zur Verfügung. Die PMI-Produktfamilie umfasst außerdem weitere induktive Sensoren, die bei besonders beengten Verhältnissen und rauen Umgebungen verwendet werden können. Die Versionen PMI F112 und PMI F166 zeichnen sich durch besonders kompakte Bauformen aus, robuste Metallgehäuse schützen sie vor äußeren Einwirkungen.

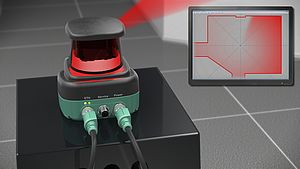

Anwendungsbeispiele

Werkzeugspindel: Beim Werkzeugwechsel verlässt die Spindel einer CNC-Maschine die Arbeitsposition und fährt anschließend dorthin zurück. Der PMI F90 nutzt ein definiertes Bauteil, zum Beispiel die Spindelnabe als Betätiger. Der Sensor kann dank seiner IO-Link-Anbindung neben dem Positionswert für die Maschinensteuerung auch weitere Daten erfassen und sie über den IO-Link-Master zur Verfügung stellen. Unter anderem kann er Daten zu Sensorstatus und Signalqualität liefern und eine detaillierte Online-Analyse ermöglichen. Außerdem kann er die Betriebsstunden erfassen und zur vorausschauenden Wartung beitragen.

Förderrollen: Der PMI F90 kann sowohl die absolute Position einer Tänzerrolle erfassen als auch den ständig wechselnden Abstand zwischen zwei Förderrollen dynamisch überwachen. Solche Abstandsmessungen wurden bisher mit zwei Sensoren durchgeführt. Der Abstand wurde dann indirekt aus ihren Messwerten ermittelt. Das PMI F90 erledigt das allein und übermittelt die relative Position von zwei Förderrollen als prozessrelevanten Messwert an die Steuerung.

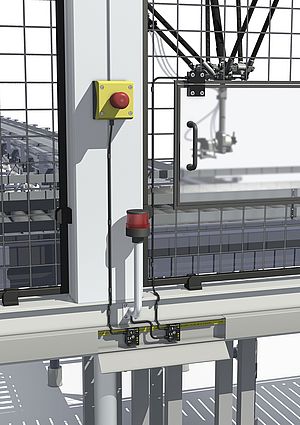

Stellventile: In verfahrenstechnischen Anlagen werden bei Stellventilen häufig zwei Sensoren verwendet, um die Auf- und die Zu-Position zu erfassen. Auch hier übernimmt das PMI F90 beide Aufgaben und gibt zudem einen kontinuierlichen Positionswert an. So kann es zusätzlich noch die Messfunktion eines Stellungsreglers ausüben. Über IO-Link stellt es weitere Information bereit, zum Beispiel über Abweichungen von definierten Positionen oder die Anzahl der Hubwege. Diese kann für Analyse und vorausschauende Wartung genutzt werden. Nach ATEX 3G/3D zertifizierte Geräteversionen sind für die Zone 2/22 zugelassen.