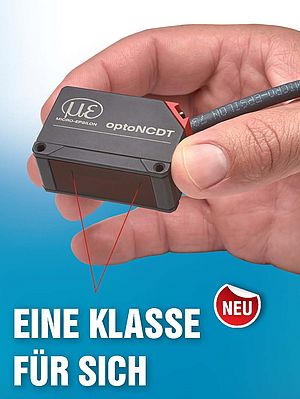

Bei der Kaltformung gilt das Tiefziehen als entscheidender Schritt im Produktionsprozess. Laser-Triangulationssensoren der Reihe optoNCDT 1420 von Micro Epsilon messen beim Pressvorgang den Blecheinzug, dessen Wert für die Qualitätsbeurteilung des Bauteils maßgeblich ist. Die eingesetzten Sensoren sind robust und halten Vibrationen und Schocks stand. Messergebnisse sind dank innovativer Sensortechnologie auch bei schwierigen Bedingungen, wie den unterschiedlichen Reflexionen der Bauteile, gleichbleibend präzise. Eine zu formende Platine wird vom Werkzeugstempel in die Form, die sogenannte Matrize, gedrückt. Dabei wird der Flansch des Blechs teilweise nach innen gezogen, da die Bauteildicke durch den Tiefziehprozess abnimmt und verdrängtes Material vom Rand der Platine nachfließt. Dieser Verzug lässt sich als Abstandsänderung erfassen. Sein Wert ist maßgeblich für die Qualitätsbeurteilung des Pressteils.

Analoge und digitale Messwertübertragung

Die Messung des Verzugs wird mit mehreren Laser-Triangulations-Sensoren vom Typ optoNCDT 1420 durchgeführt, die um das Blech entweder im Werkzeug oder seitlich am Werkzeug platziert sind. Aufgrund ihrer äußerst kompakten Bauweise lassen sich die Sensoren in geringen Bauraum integrieren. Die Anordnung ist so gewählt, dass der Laserstrahl auf die Kanten des Blechs misst, welches sich zwischen der Ober- und Unterseite des Werkzeugs befindet. Dank des äußerst kleinen Messflecks misst der Laser in die engen Spalte von unter einem Millimeter, die zwischen den beiden Werkzeugteilen entstehen. Die Messwerte werden analog oder digital an die Steuerung übertragen. Sie lassen einen Rückschluss darauf zu, wieviel Material nachgeflossen ist. Dadurch lässt sich beispielsweise die Presskraft im laufenden Prozess regulieren. Dies verringert Ausschuss, Materialverbrauch, Stillstand und Kosten.