Bei der zustandsorientierten Überwachung (CbM) werden Maschinen oder Anlagen mit Sensoren überwacht, um den aktuellen Gesundheitszustand zu ermitteln. Die vorausschauende Instandhaltung (PdM) nutzt Techniken wie CbM, Machine Learning (ML) und Analytik, um bevorstehende Wartungszyklen oder Ausfälle von Anlagen vorherzusagen.

Angesichts des weltweit prognostizierten signifikanten Wachstums bei der Überwachung der Maschinengesundheit sollten Entwickler die wichtigsten Trends kennen und verstehen. Immer mehr im Bereich CbM aktive Unternehmen setzen auf PdM, um ihre Produktangebote zu differenzieren. Für Wartung und Betrieb Verantwortlichen eröffnet die zustandsorientierte Überwachung neue Möglichkeiten, wie beispielsweise drahtlose Installationen und kostengünstigere, leistungsstarke Lösungen.

Bei den meisten CbM-Systemen lässt sich neue MEMS-Technologie ohne Änderungen an der Infrastruktur durchführen zu müssen direkt in Systeme integrieren, die bisher mit piezoelektrischen Sensoren ausgestattet waren oder bei denen aus Kostengründen auf eine Überwachung der Maschinengesundheit verzichtet wurde.

Zustandsüberwachung - Technische Herausforderungen und Entscheidungen bei der Entwicklung

In einer typischen Signalkette für CbM-Anwendungen müssen Entwickler viele verschiedene technische Disziplinen und Technologien beherrschen, die sich ständig verbessern und immer komplexer werden. Es gibt verschiedene Anwendertypen mit Fachwissen in bestimmten Bereichen wie Algorithmenentwicklung (nur Software) oder Hardwaredesign (nur Hardware). Know-how in beiden Bereichen zugleich ist jedoch nicht immer vorhanden.

Ingenieure, die Algorithmen entwickeln, benötigen Data Lakes mit Informationen, um Anlagenausfälle und Ausfallzeiten genau vorhersagen zu können. Auf die Entwicklung von Hardware oder die Überprüfung der Integrität der Daten wollen Algorithmenentwickler verzichten und stattdessen nur Daten verwenden, die bekanntermaßen sehr zuverlässig sind. Hardware-Ingenieure, die die Systemzuverlässigkeit erhöhen oder die Kosten senken wollen, benötigen hingegen eine Lösung, die sich problemlos in die bestehende Infrastruktur einbinden lässt, um einen Vergleich mit bestehenden Lösungen durchzuführen. Hardware-Entwickler benötigen Zugang zu den Daten in einem lesbaren Format, das sich einfach handhaben und exportieren lässt, um keine Zeit mit der Bewertung der Leistungsdaten zu verlieren. Viele der Herausforderungen auf Systemebene lassen sich mit einem Plattformkonzept lösen, der vom Sensor bis hin zur Algorithmenentwicklung allen Kundentypen gerecht wird.

Was genau ist die Plattform CN0549 und wie kann sie helfen, die Lebensdauer von Geräten zu verlängern?

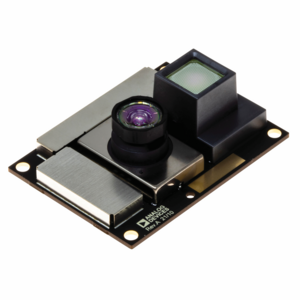

Die Entwicklungsplattform CN0549 für zustandsbasierte Überwachung ist eine leistungsstarke Hardware- und Softwarelösung, die ein originalgetreues Streaming von Vibrationsdaten aus einer Anlage in die Algorithmen-/Machine-Learning-Entwicklungsumgebung ermöglicht. Hardware-Experten profitieren von der Plattform, da es sich um eine getestete und geprüfte Systemlösung handelt, die eine hochgenaue Datenerfassung, eine bewährte mechanische Kopplung mit der Anlage und einen leistungsstarken Breitband-Vibrationssensor bietet.

Alle Hardware-Entwicklungsdateien werden zur Verfügung gestellt und ermöglichen eine einfache Integration in das zu entwickelnde Produkt. Die Entwicklungsplattform CN0549 ist auch für Software-Experten attraktiv, da sie die Hardware der Zustandsüberwachungs-Signalkette abstrahiert und Software-Teams und Datenwissenschaftlern ermöglicht, direkt mit der Entwicklung von Machine-Learning-Algorithmen zu beginnen. Wichtige Merkmale und Vorteile sind:

- Einfache Montage an Anlagen unter Beibehaltung der Signalintegrität der mechanischen Kopplung

- MEMS-Beschleunigungssensor mit großer Bandbreite und IEPE-Datenausgabeformat (Integrated Electronics Piezo Electric)

- IEPE, High-Fidelity-Datenerfassungslösung (DAQ) mit analoger Eingangsbandbreite von DC bis 54kHz

- Embedded Gateway erfasst und speichert die Rohdaten für die Verarbeitung lokal oder im Netzwerk

- Grafische Darstellung von Frequenzbereichsdaten in Echtzeit mit der Anwendung IIO Oscilloscope von Analog Devices

- Streamen von Sensordaten direkt in gängige Datenanalysetools wie Python und MATLAB®.

Hochgenaue, originalgetreue Datenerfassung und –verarbeitung

Sensoren mit größerer Bandbreite und geringerem Rauschen ermöglichen eine frühere Erkennung von Fehlern wie Lagerproblemen, Kavitation und Zahneingriff. Es ist unerlässlich, dass die Datenerfassungselektronik die Genauigkeit der gemessenen Schwingungsdaten beibehält, da sonst wichtige Fehlerinformationen verloren gehen können.

Die Beibehaltung der Genauigkeit der Vibrationsdaten ermöglicht es, Trends früher zu erkennen, und man kann mit einem hohen Maß an Vertrauen vorbeugende Wartungsmaßnahmen empfehlen. Dadurch lässt sich unnötiger Verschleiß an Mechanikteilen verringern und die Lebensdauer der Anlage verlängern.

Kosteneffiziente Methoden für die Zustandsüberwachung von Anlagen mit geringerer Kritikalität

Piezo-Beschleunigungssensoren sind die leistungsstärksten Vibrationssensoren, die in kritischen Anlagen zum Einsatz kommen, bei denen die Leistungsanforderungen gegenüber den Kosten im Vordergrund stehen. Die Zustandsüberwachung von weniger kritischen Anlagen verbot sich bisher aufgrund der hohen Kosten von Piezo-Installationen.

MEMS-Vibrationssensoren, die bezüglich Rauschen, Bandbreite und g-Bereich inzwischen mit piezoelektrischen Sensoren vergleichbar sind, ermöglichen für Instandhaltung und Betrieb Verantwortlichen tiefere Einblicke in weniger kritische Anlagenteile, die bisher bis zum Eintreten eines Fehlers (Run to Failure) betrieben wurden oder durch einen reaktiven Wartungsplan abgedeckt waren. Dies ist vor allem auf die hohe Leistungsfähigkeit und die niedrigen Kosten von MEMS-Bauteilen zurückzuführen. Anlagen mit mittlerer bis geringer Kritikalität können nun kontinuierlich und kostengünstig überwacht werden. Unnötiger Anlagenverschleiß lässt sich leicht erkennen und beheben, wodurch eine längere Lebensdauer durch fortschrittliche Vibrationsmessung erzielbar ist. Dies kann auch die Gesamteffektivität der Anlage steigern und Maschinen- oder Prozessausfallzeiten verkürzen.

Überwachung von Anlagen — Messungen unentbehrlich

Bei CbM und PdM gibt es viele verschiedene Möglichkeiten, Informationen zu erfassen. Am meisten genutzt werden Strommessung, magnetische Messung und Durchflussüberwachung. Die Vibrationsmessung ist die in der Zustandsüberwachung am häufigsten verwendete Methode, und Piezo-Beschleunigungssensoren sind die am häufigsten verwendeten Vibrationssensoren. Der folgende Abschnitt zeigt auf, wie sich das Spektrum an Vibrationssensoren aufgrund des technologischen Fortschritts erweitert und wie sich dies auf die Entscheidungsfindung bei der Anwendung auswirkt.

MEMS gegenüber Piezoelektrik

Piezo-Beschleunigungssensoren gelten als besonders leistungsstark. Aufgrund ihrer hohen Leistungsfähigkeit sind jedoch viele Kompromisse bei der Entwicklung erforderlich. Diese Art von Sensoren ist in der Regel auf den Einsatz in kabelgebundenen Installationen beschränkt, da sie übermäßig viel Energie verbrauchen, große Abmessungen haben können (insbesondere dreiachsige Sensoren) und teuer sind. Wenn all diese Faktoren zusammenkommen, ist es nicht praktikabel, die gesamte Fabrik mit Piezo-Beschleunigungssensoren auszustatten. Deshalb werden Piezo-Beschleunigungssensoren überwiegend nur in kritischen Anlagen eingesetzt.

Bis vor kurzem erreichten MEMS-Beschleunigungssensoren keine ausreichend große Bandbreite und ihr Rauschen war zu hoch. Außerdem waren ihre g-Bereiche auf die Überwachung weniger kritischer Anlagenteile begrenzt. Durch Weiterentwicklungen der MEMS-Technologie ist es gelungen, die genannten Einschränkungen zu überwinden und den Einsatz von MEMS-Sensoren zur Vibrationsüberwachung sowohl in einfachen als auch in hochkritischen Anlagen zu ermöglichen.

Tabelle 1 zeigt die wichtigsten Eigenschaften von Piezo- und MEMS-Sensoren für CbM-Anwendungen. Da MEMS-Beschleunigungssensoren kleine Abmessungen haben, jahrelang mit der gleichen Batterie betrieben werden können und bei vergleichbaren Leistungsdaten wie Piezo-Sensoren kostengünstig sind, avanciert dieser Sensortyp für viele CbM-Anwendungen schnell zum Bauteil der Wahl.

Die CbM-Entwicklungsplattform CN0549 ist mit MEMS- und IEPE-Piezobeschleunigungssensoren kompatibel, um einen Benchmark-Vergleich zwischen den Sensortypen zu ermöglichen.

| Piezoelektrisch | MEMS |

DC-Verhalten |

| ✓ |

Schockbeständigkeit |

| ✓ |

Integrationsmöglichkeiten (Drei-Achsen, A/D-Wandler, Alarme, FFT) |

| ✓ |

Schwankungen der Leistungsfähigkeit über Zeit und Temperatur |

| ✓ |

Leistungsaufnahme |

| ✓ |

Abmessungen (kleiner ist besser) |

| ✓ |

Selbsttest |

| ✓ |

Kosten für ähnliche Leistungsdaten |

| ✓ |

Rauschen | ✓ |

|

Bandbreite | ✓ | ✓ |

Mechanische Befestigung | ✓ | ✓ |

Schnittstelle nach Industriestandard | ✓ | ✓ |

g-Bereich | ✓ | ✓ |

Einsatz von MEMS-Beschleunigungssensoren mit bestehender IEPE-Infrastruktur

Wie Tabelle 1 zeigt, können MEMS-Beschleunigungssensoren im Vergleich zu Piezosensoren wettbewerbsfähige Spezifikationen und Leistungsfähigkeiten bieten. Doch können sie einen vorhandenen Piezosensor ersetzen?

Damit Entwickler Piezo-Beschleunigungssensoren möglichst einfach prüfen und durch MEMS-Beschleunigungssensoren ersetzen können, hat Analog Devices eine zum De-facto-Standard IEPE für Piezo-Sensoren in CbM-Anwendungen kompatible Schnittstelle entwickelt.

IEPE-Sensorschnittstelle und mechanische Befestigung (CN0532)

Mit dem Evaluierungsboard CN0532 von Analog Devices können Entwickler MEMS-Beschleunigungssensoren direkt und genau wie jeden anderen IEPE-Sensor an die IEPE-Infrastruktur anschließen.

Normalerweise hat ein einachsiger MEMS-Sensor drei Ausgangsleitungen: Stromversorgung, Masse und Beschleunigungsausgang. Die IEPE-Infrastruktur benötigt nur zwei Ausgangsleitungen: Masse auf einer Leitung und Stromversorgung/Signal auf der anderen. Der Sensor wird mit Strom versorgt, und wenn der Sensor Vibrationen misst, wird auf derselben Leitung eine Spannung ausgegeben.

Das Board CN0532 ist 2,286mm (90mil) stark, um den im Datenblatt angegebenen Frequenzgang des MEMS-Beschleunigungssensors beizubehalten. Ein Würfel, der sich an einem Bolzen befestigen lässt, ermöglicht einen sofortigen Test nach dem Auspacken. Der Montagewürfel wurde zusammen mit der Leiterplatte, der Lötpaste usw. umfassend charakterisiert, um eine mechanische Übertragungsfunktion mit voller Bandbreite zu gewährleisten, welche die Sichtbarkeit eines breiten Fehlerspektrums innerhalb der Sensorbandbreite optimiert und somit die Lebensdauer der Anlage durch die Fähigkeit, diese Fehler zu erfassen, verlängert. Mit diesen Lösungen können Entwickler von CbM-Lösungen MEMS-Beschleunigungssensoren auf einfache Weise an Geräte anbringen und nahtlos an die bestehende Piezo-Infrastruktur anschließen.

Bei allen Hochfrequenz-Vibrationstests ist die Integrität des mechanischen Signalpfads sehr wichtig. Mit anderen Worten: Auf dem Weg von der Quelle zum Sensor darf es weder eine Dämpfung, noch eine Verstärkung (durch Resonanz) des Vibrationssignals geben. In Bild 2 garantieren ein Aluminium-Montageblock (EVAL-XLMOUNT1), vier Schraubbefestigungen und eine starke Leiterplatte einen flachen Verlauf der mechanischen Antwort für den relevanten Frequenzbereich. Das IEPE-Referenzdesign macht es Entwicklern einfach, einen MEMS-Sensor anstelle eines Piezosensors zu implementieren.

Vibration zu Bits — Integrität der Datenwandlung

Wie bereits erwähnt, können MEMS-Sensoren anstelle von IEPE-Piezosensoren verwendet werden. Auch ist bekannt, wie sich MEMS-Sensoren leicht an Anlagen montieren lassen, ohne dass die Leistungsdaten im Datenblatt beeinträchtigt werden.

Ein wichtiger Bestandteil einer Entwicklungsplattform für CbM-Lösungen ist die Möglichkeit, qualitativ hochwertige Vibrationsdaten, ob mit MEMS- oder Piezo-Sensoren, in der richtigen Umgebung zu erfassen. Im Folgenden geht es um die Erfassung von IEPE-Sensordaten sowie die Aufrechterhaltung von Daten mit höchster Genauigkeit, um die bestmöglichen CbM-Algorithmen oder Machine-Learning-Algorithmen zu entwickeln. Ermöglicht wird dies durch ein weiteres CbM-Referenzdesign von Analog Devices mit der Bezeichnung CN0540.

Hochwertiges 24-bit-Datenerfassungssystem für IEPE-Sensoren (CN0540)

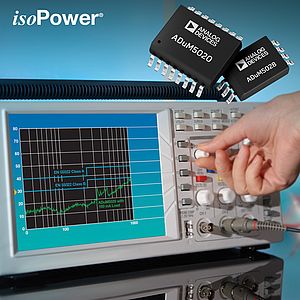

Bild 3 zeigt eine im Labor getestete und verifizierte IEPE-DAQ-Signalkette. Das Referenzdesign stellt die optimale analoge Signalkette für MEMS- und Piezo-Beschleunigungsaufnehmer zur Verfügung. Analog Devices ist nicht nur auf Lösungen mit MEMS-Beschleunigungssensoren fokussiert. Wie erwähnt, sind Piezo-Beschleunigungssensoren am leistungsfähigsten und die am häufigsten verwendeten Vibrationssensoren. Daher gelten Piezo-Beschleunigungssensoren als wichtigste Sensoren für hochgenaue Signalketten.

Die Schaltung in Bild 3 zeigt eine Sensor-zu-bits-Signalkette (Datenerfassung) für einen IEPE-Sensor. Die Lösung besteht aus Stromquelle, Eingangsschutz, Pegelanpassungs- und Dämpfungsstufe sowie einem Antialiasing-Filter dritter Ordnung und enthält ferner einen Treiber für einen Analog/Digital-Wandler sowie einen vollständig differentiellen ∑/Δ-A/D-Wandler.

CbM-Systementwickler, die Piezo-Beschleunigungssensoren einsetzen, benötigen eine hochleistungsfähige analoge Signalkette, um die Qualität der Schwingungsdaten sicherzustellen. Entwickler können die Leistungsdaten der Signalkette sofort bewerten, indem sie ihren IEPE-Sensor oder den IEPE-Sensor auf dem CN0532 direkt an das DAQ-Referenzdesign CN0540 anschließen. Analog Devices hat das Design ausgiebig getestet und stellt Open-Source-Entwicklungsdateien (Schaltplan, Layoutdateien, Stücklisten usw.) zur Verfügung, welche eine einfachere Implementierung in Endanwendungen ermöglichen.

Das IEPE-Datenerfassungsboard CN0540 ist eine getestete und geprüfte analoge Signalkette zur Erfassung von IEPE-Sensor-Vibrationsdaten mit einem Signal/Rausch-Verhältnis (SNR) von mehr als 100dB. Die meisten Lösungen für piezoelektrische Sensoren sind AC-gekoppelt und es fehlen DC- und Sub-Hertz-Messmöglichkeiten. Das CN0540 eignet sich für Anwendungen mit DC-Kopplung, bei denen die Gleichstromkomponente des Signals oder das Ansprechverhalten des Systems bis zu Frequenzen von 1Hz oder darunter beibehalten werden muss.

Das Referenzdesign für die hochgenaue Datenerfassung wurde mit zwei MEMS-Sensoren und drei Piezo-Sensoren getestet (Tabelle 2). Zu sehen ist, dass g-Bereich, Rauschdichte und Bandbreite jedes Sensors recht unterschiedlich sind, ebenso wie der Preis. Bemerkenswert ist, dass Piezosensoren noch immer die besten Eigenschaften bei Rauschverhalten und Bandbreite für Vibrationen aufweisen.

Beim Datenerfassungsboard CN0540 ist die Systembandbreite auf 54kHz festgelegt, und das Rauschverhalten der Signalkette ist auf Sensoren ausgerichtet, die einen Dynamikbereich von >100dB über diese Bandbreite erreichen können. So zum Beispiel der Beschleunigungssensor 621B40 von PCB Piezotronics, der 105dB bei 30kHz erreicht.

Das Datenerfassungsboard CN0540 wurde so konzipiert, dass es über zusätzliche Bandbreite und Präzisionsfunktionen verfügt, welche die derzeitigen Leistungsdaten von Vibrationssensoren übertreffen. Dies stellt sicher, dass beim Sammeln von Hochleistungs-Vibrationsdaten kein Engpass entsteht. Es ist sehr einfach, MEMS und Piezoelemente auf demselben System zu vergleichen und zu bewerten. Unabhängig davon, ob mit MEMS-, Piezo- oder beiden Sensortypen gearbeitet wird, repräsentiert das CN0540 die beste Signalkettenlösung für die Datenerfassung und -verarbeitung, und lässt sich in eine Embedded-Lösung integrieren.

Davon ausgehend, dass MEMS-Sensoren vergleichbare Leistungsdaten zu wesentlich niedrigeren Kosten bieten, sieht man für den Beschleunigungssensor ADXL1002 ein SNR von 83dB bei mehr als 10 Mal niedrigeren Kosten im Vergleich zu Piezosensoren. Daher haben sich MEMS-Sensoren als Alternative zu den leistungsstärksten Piezosensoren etabliert - und das zu einem Bruchteil der Kosten.

Embedded Gateway

Sobald die Vibrationsdaten von der DAQ-Signalkette erfasst wurden, müssen sie verarbeitet und in Echtzeit angezeigt und/oder an die Machine-Learning- oder Cloud-Umgebung übertragen werden - dies ist die Aufgabe des Embedded Gateways.

Vibrationsdaten in Echtzeit vor Ort verarbeiten

Es werden zwei Embedded-Plattformen von Intel® (DE10-Nano) und Xilinx® (Cora Z7-07S) unterstützt. Beide Plattformen beinhalten Support für alle zugehörigen HDL, Gerätetreiber, Softwarepakete und Anwendungen. Auf jeder Plattform läuft das Embedded ADI Kuiper Linux®, welches die grafische Darstellung von Zeit- und Frequenzbereichsdaten in Echtzeit ermöglicht. Desweiteren ermöglicht das Betriebssystem Zugriff auf die in Echtzeit erfassten Daten über Ethernet, stellt Schnittstellen zu gängigen Datenanalysetools wie MATLAB oder Python bereit und realisiert sogar eine Verbindung zu verschiedenen Cloud-Computing-Instanzen wie AWS und Azure. Das Embedded Gateway kann 6,15Mbit/s (256kSample/s × 24bit) über Ethernet an das vom Anwender gewählte Algorithmus-Entwicklungstool übertragen. Wichtige Merkmale der Embedded Gateways sind:

- Terasic DE10-Nano (Intel)

■ Dual-Core Arm® Cortex®-A9 MP Core-Prozessor mit 800MHz neon™ Framework Media Processing Engine mit FPU mit doppelter Genauigkeit

■ 1Gbit Ethernet PHY mit RJ45-Stecker - Digilent Cora Z7-07S (Xilinx)

■ 667MHz Cortex-A9 Prozessor mit integriertem Xilinx FPGA

■ 512MB DDR3-Memory

■ USB- und Ethernet-Schnittstellen

Das IIO Oscilloscope ist eine kostenfreie Open-Source-Anwendung, welche mit ADI Kuiper Linux installiert wird und Anwendern ermöglicht, Daten im Zeit- und Frequenzbereich schnell zu visualisieren. IIO Oscilloscope basiert auf dem Linux-IIO-Framework und verfügt über eine direkte Schnittstelle zu den Linux-Gerätetreibern von Analog Devices. Somit können die Gerätekonfiguration, das Auslesen von Gerätedaten und die visuelle Darstellung in einem einzigen Tool erfolgen.

Industriestandard-Tools wie MATLAB und Python werden ebenfalls von ADIs Kuiper Linux Image unterstützt. Unter Einsatz von Schnittstellenschichten, die mit dem IIO-Framework arbeiten, wurden IIO-Bindings entwickelt, um Daten direkt in die Datenanalysetools zu übertragen.

Entwickler können mit diesen leistungsstarken Tools in Verbindung mit den IIO-Integrationsframeworks Daten grafisch darstellen und analysieren, Algorithmen entwickeln sowie Hardware-in-the-Loop-Tests (HIL) und andere Datenmanipulationstechniken durchführen. Beispiele, mit denen sich hochwertige Vibrationsdaten an MATLAB- oder Python-Tools übertragen lassen, stehen zur Verfügung.

Entwicklung von Systemen für vorausschauende Wartung mit dem CN0549

Es gibt fünf typische Schritte bei der Entwicklung von Machine-Learning-Algorithmen für PdM-Anwendungen (Bild 8). Bei der vorausschauenden Instandhaltung werden zur Vorhersage bevorstehender Ausfälle in der Regel Regressions- statt Klassifikationsmodelle verwendet. Die Modelle liefern bessere Ergebnisse, wenn sie über mehr Trainingsdaten für das Vorhersagemodell verfügen.

Über eine Zeitspanne von zehn Minuten gesammelte Vibrationsdaten werden wahrscheinlich nicht alle Betriebsmerkmale erfassen. Wesentlich bessere Ergebnisse lassen sich erzielen, wenn Daten über eine Zeitdauer von zehn Stunden gesammelt werden. Ein noch besseres Modell lässt sich erreichen, wenn Daten über zehn Tage hinweg gesammelt werden.

Die Entwicklungsplattform CN0549 ermöglicht die Datenerfassung in Form eines einfach bedienbaren Systems, mit dem sich hochwertige Vibrationsdaten in eine Machine-Learning-Umgebung der Wahl übertragen lassen. Der MEMS-IEPE-Sensor verfügt über einen mechanischen Montageblock, welcher die Befestigung eines MEMS-Sensors an einer Anlage oder einem Schüttler ermöglicht. Man beachte, dass IEPE-Piezosensoren auch mit diesem System verwendet und problemlos an Anlagen oder Shakern angebracht werden können.

Vor der Übertragung der Daten an die Datenanalysetools, sollte die Sensorbefestigung überprüft werden, um sicherzustellen, dass keine unerwünschten Resonanzen entstehen. Dies ist mit IIO-Oscilloscope auf einfache Weise in Echtzeit überprüfbar. Sobald das System einsatzbereit ist, kann ein Anwendungsfall definiert werden (Bild 5). Beispielsweise der Betrieb eines gesunden Motors bei einer Lastkapazität von 70%. Hochwertige Vibrationsdaten können dann an MATLAB- oder Python-basierte Datenanalysetools wie TensorFlow oder PyTorch (und viele andere) weitergeleitet werden.

Die Analyse kann durchgeführt werden, um Schlüsselsignaturen und -merkmale zu ermitteln, welche den Gesundheitszustand der Anlage definieren. Sobald es ein Modell für einen gesunden Betrieb gibt, können Fehler entweder absichtlich eingebracht (Fault Seeding) oder simuliert werden. Schritt 4 wird wiederholt, um Schlüsselsignaturen zu erkennen, welche den Fehler definieren, und ein Modell wird abgeleitet. Die Fehlerdaten können mit den Daten des gesunden Motors verglichen werden. So lassen sich Vorhersagemodelle entwickeln.

Dies ist ein vereinfachter Überblick über den Machine-Learning-Prozess, welcher durch die CbM-Entwicklungsplattform ermöglicht wird. Das Wichtigste ist, dass die Plattform sicherstellt, dass die Machine-Learning-Umgebung mit Vibrationsdaten höchster Qualität versorgt wird.

Autorenvorstellung

Chris Murphy ist Applikationsingenieur im European Centralized Applications Center von Analog Devices mit Sitz in Dublin, Irland. Er ist seit 2012 bei Analog Devices beschäftigt und bietet Kunden Entwicklungsunterstützung für Motorsteuerungs- und Industrieautomatisierungsprodukte. Murphy hat die Abschlüsse Master of Engineering in Elektronik und Bachelor of Engineering in Computertechnik. Erreichbar ist er unter chris.murphy@analog.com.