Trotz fortschreitender Digitalisierung und Automatisierung gibt es in der industriellen Fertigung nach wie vor Prozesse und Tätigkeiten, die von Menschen ausgeführt werden müssen. Dafür ergonomische und effiziente Arbeitsumgebungen zu schaffen, ist eine Grundvoraussetzung für Produktivität und Flexibilität. Doch obwohl einmal strategisch geplant, wachsen Bereiche mit (Montage-)Arbeitsplätzen im Laufe der Zeit eher „organisch“ statt planvoll weiter. Da wird hier noch ein Tisch oder Regal dazu gestellt oder dort noch eine Kabelrolle montiert. Es wird eng und unübersichtlich. Die Wege zum Material werden lang und verschlungen. So verbringen die Mitarbeiter oft mehr Zeit damit, nach den passenden Teilen oder Materialien zu suchen, als produktiv zu arbeiten. Zugleich führen nicht (mehr) aufeinander abgestimmte Arbeitsprozesse zu unproduktiven Leerlaufzeiten oder ortsfeste Arbeitsplätze verhindern eine effiziente Arbeitsteilung. Das Ergebnis ist eine Verschwendung von Zeit, Platz und Ressourcen – häufig auf Kosten der Mitarbeitergesundheit.

Dennoch tun sich viele Unternehmen schwer damit, diese bestehenden Strukturen aufzubrechen und ein neues effizienteres Arbeitsplatzsystem zu installieren. Zu groß ist die Angst vor einer Fehlinvestition. Dieses Risiko kann jedoch eliminiert werden – mithilfe spezieller Workshops, bei denen die Mitarbeiter aktiv an der Arbeitsplatzentwicklung teilnehmen. Genau solche LEAN-Solution Workshops entwickelte RK Rose+Krieger basierend auf den Erfahrungen in der Optimierung der eigenen Arbeitsprozesse zur Vermeidung von Verschwendung.

Schlanke Prozesse steigern Produktivität

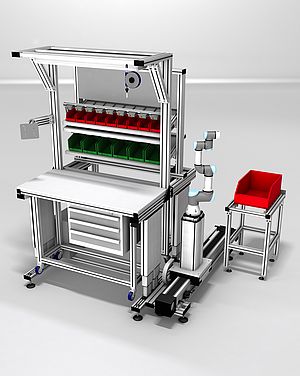

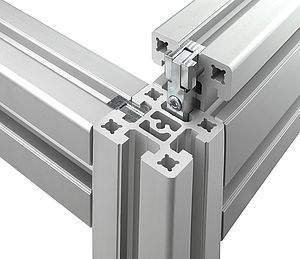

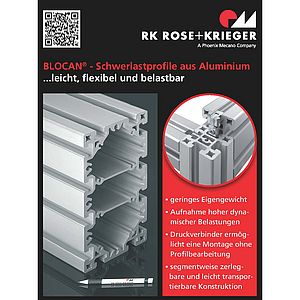

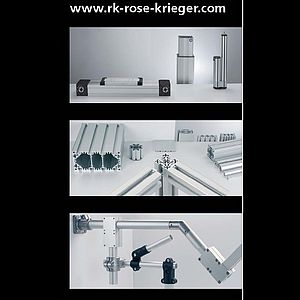

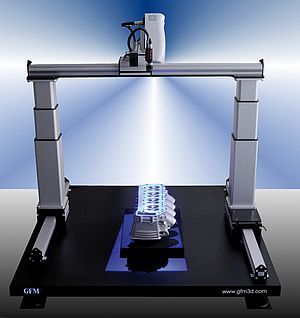

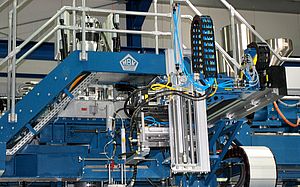

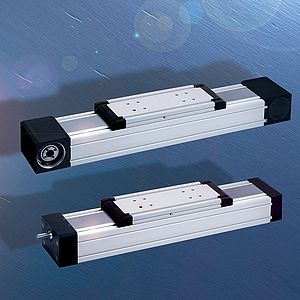

LEAN-(Montage-)Arbeitsplätze sind ein Spezialgebiet des Mindener Komplettanbieters mit seiner einzigartigen Produktauswahl an Lineartechnik, Profil-Montagetechnik, Verbindungs- und Modultechnik. Richtig ausgelegt, verschlanken und verketten sie die Prozesse und verkürzen auf diese Weise die Durchlaufzeit in der Montage. Zur Herstellung der ergonomischen Arbeitsplätze kombiniert RK Rose+Krieger Komponenten aus dem gesamten Produktportfolio. So bilden Aluminiumprofile aus dem BLOCAN®-Programm die Grundgestelle und Elemente aus der Rohrverbindungstechnik dienen beispielsweise zur Anbindung von Monitoren und ähnlichem. Elektrische Hubsäulen zur Höhenanpassung der Arbeitstische und Elektrozylinder zur Einstellung der Griffweiten von Materialkästen tragen zur ergonomischen Auslegung der Arbeitsplätze bei. Darüber hinaus lassen sich kollaborierende Roboter integrieren, die den Werker von monotonen oder körperlich belastenden Aufgaben befreien. Dank unterstützender Assistenzsystemen wie beispielsweise SETAGO® Pick to Light oder einem PokaYoke-Klappensystem sind selbst neue Mitarbeiter schnell produktiv. Gleichzeitig minimieren diese Systeme die Fehlerquote und garantieren eine gleichbleibend hohe Produktqualität.

Real erprobte Arbeitsplätze

Mit den eintägigen LEAN-Solution Workshops unterstützen die Mindener ihre Kunden aus dem LEAN-Bereich und vermitteln wertvolle Informationen für die Optimierung ihrer Fertigungsprozesse. Experten aus der Praxis helfen, theoretisches Wissen und verschiedenste LEAN-Methoden gemeinsam mit dem Kunden umzusetzen. Die Mitarbeiter bringen ihre praktischen Erfahrungen in die Entwicklung ihres neuen Arbeitsplatzes ein, optimieren ihn und prüfen alles auf Herz und Nieren. Dabei werden schnell die Flexibilität und der Mehrwert des Arbeitsplatzsystems deutlich. Der Unternehmer profitiert von den Workshops gleich in mehrfacher Hinsicht: von motivierten Mitarbeitern, die sich mit ihrer neuen Arbeitssituation hundertprozentig identifizieren, einer Investition, deren Nutzen sofort klar auf der Hand liegt, und am Ende von einer deutlich gesteigerten Produktivität.

Gemeinsam zum optimalen Arbeitsplatz

Die Workshops starten mit einer Bestandsaufnahme der Situation beim Kunden. Der LEAN-Berater trifft dort auf ein vom Kunden ausgewähltes Team aus Mitarbeitern, die von der Arbeitsplatzoptimierung profitieren sollen. Gemeinsam wird der Prozess analysiert und anschließend ein Konzept für den optimalen Arbeitsplatz entwickelt. Dazu baut das Team aus Holzlatten, Rohrverbindern und Pappe ein reales Modell des künftigen Arbeitsplatzes. An diesem Cardboard-Arbeitsplatz können die Mitarbeiter sämtliche Arbeitsabläufe durchspielen und so lange optimieren, bis alle Beteiligten mit den Abläufen und Ergebnissen zufrieden sind. „Dadurch, dass die Workshopteilnehmer beim Bau ihres Arbeitsplatzes selbst Hand anlegen, müssen sie sich ganz konkrete Gedanken zu den Arbeitsabläufen, den benötigten Materialien etc. machen“, erläutert Jérôme Kemker seinen Ansatz. Alle Beteiligten bringen ihre Kreativität, Erfahrung und ihr Detailwissen ein, um Materialfluss, Ladungsträgerdimensionierung und Ergonomie der Materialbereitstellung jeweils präzise auf ihre individuellen Anforderungen zuzuschneiden.

Verschwendung von Zeit, Platz und Ressourcen reduzieren

Auf diese Weise entsteht ein One-piece-flow-Arbeitsplatz, der nicht nur den Praxistest erfolgreich bestanden hat, sondern auch die Verschwendung von Zeit, Platz und Ressourcen reduziert und die Produktivität steigert. Bezieht man dann auch noch den Konstrukteur der zu montierenden Produkte in die Arbeitsplatzgestaltung ein, besteht die Chance, auch die Konstruktion der Produkte im Hinblick auf eine einfache und effiziente Montage zu optimieren. Erst wenn das Konzept steht und alle Beteiligten damit zufrieden sind, erstellt RK Rose+Krieger ein Angebot für die Fertigung der konkreten Arbeitsplatzlösung.

Deutlicher Anstieg der Flächenproduktivität

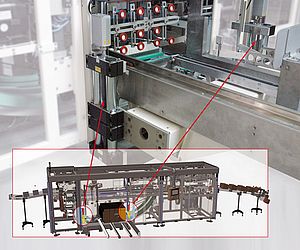

Zahlreiche Kunden aus den Bereichen Montage, Intralogistik und Verpackung profitierten bereits von den LEAN-Solution Workshops. So konnte beispielsweise ein Pharmaunternehmen seine Handarbeitsplätze und Arbeitsabläufe bei der Umverpackung von Medikamenten so weit optimieren, dass die gleiche Anzahl an Arbeitsplätzen nur noch zwei Drittel der ursprünglichen Fläche benötigt – bei einer gleichzeitigen Produktivitätssteigerung von 40 Prozent und ohne, dass die Mitarbeiter schneller arbeiten müssen.

Vor der Umstellung war der Prozess nicht ideal ausgetaktet. Der erste Mitarbeiter in der Produktionskette kam mit der Arbeit kaum hinterher, während der Werker an der zweiten Position nicht ausgelastet war. Der Mitarbeiter an der dritten Fertigungsposition war nur noch sehr unregelmäßig beschäftigt und arbeitete daher oft an anderer Stelle zu. Die Neugestaltung des Arbeitsplatzes, der weniger Platz benötigt als der alte überdimensionierte Arbeitstisch, sorgt jetzt für einen reibungslosen Arbeitsfluss und eine optimale Auslastung der Beschäftigten. Heute besteht jede Arbeitsinsel aus fünf höhenverstellbaren Arbeitstischen. Die Arbeit an der ersten Position übernehmen jetzt zwei Personen und Mitarbeiter 3 gab einen Arbeitsschritt an Mitarbeiter 4 ab. Sollte es an einem Arbeitsplatz dennoch Probleme geben, wird dies durch eine Signalleuchte angezeigt. Insgesamt sollen sukzessive 60 neue Arbeitsinseln die alten Arbeitsplätze ersetzen.

Für die Zukunft gerüstet

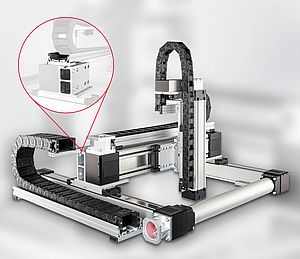

Auch der Hersteller eines fahrerlosen Transportsystems profitierte von den LEAN-Solution Workshops. Er wollte keine bestehende Fertigungslinie umstellen, sondern benötigt eine völlig neue Prozesskette aus Montagearbeitsplätzen und Materialbereitstellung. Zielvorgabe war eine maximale Flexibilität, um bei Bedarf schnell und problemlos auf ein neues Produkt umstellen zu können. Im Ergebnis entstanden zehn baugleiche Arbeitsplätze aus Grundgestell, Materialrucksack und Arbeitstisch, von denen acht nachträglich mit einem Portalsystem zur Handhabung schwerer Teile ausgestattet wurden. Ergänzt werden Arbeitsplätze durch ein zentrales Materialregal für 42 Kleinladungsträger und sieben Europaletten.

Ziel: intelligenter arbeiten

„Bei der Neugestaltung der Arbeitsplätze geht es uns nicht um eine Leistungsverdichtung, sondern darum, intelligenter zu arbeiten und auf diese Weise eine höhere Produktivität und Mitarbeiterzufriedenheit zu erlangen“ erklärt Jérôme Kemker, LEAN-Berater bei RK Rose+Krieger. Er entwickelte die Workshops nicht nur und leitet sie, sondern ist auch im Unternehmen selbst für die Verschlankung der internen Unternehmensprozesse zuständig. Dazu identifiziert er mit den verschiedenen Teams Verschwendung, verkürzt Durchlaufzeiten und sorgt so dafür, dass RK Rose+Krieger seine Kunden noch schneller bedienen und beliefern kann.