In einer modernen vernetzten Fertigungsumgebung gibt es für Ingenieure und Anlagenbediener ein besonders wichtigstes Arbeitsmittel: Daten. Bevorzugt in Echtzeit, aussagekräftig und sachdienlich, sorgen sie dafür, im Betrieb schnell wichtige Entscheidungen treffen zu können, die sich positiv auf die gesamte Produktion auswirken.

Doch im Rahmen einer intelligenten Fertigung ist das Sammeln von Daten und die Vernetzung ihrer Übertragungswege nur die halbe Miete. Sofern sie nicht den richtigen Personen in der richtigen Form zur richtigen Zeit bereitgestellt werden, ist jeglicher Vorteil wieder zunichte. Daher ist eine umfassende Kontrolle und Verwaltung der Datenverteilung unerlässlich.

An einer kleinen Maschine mit nur einer Bedienerschnittstelle ist die Datendarstellung recht einfach. Bei großen Anlagen mit Tausenden Datenpunkten, mehreren Prozessschritten und verschiedenen Bedienern mit unterschiedlichen Rollen ist die Bereitstellung der richtigen Daten an die verantwortlichen Personen schon eine wesentlich komplexere Angelegenheit.

Vor diesem Problem stand auch Hydro Extrusion & Components Nenzing. Das Unternehmen gehört zu Hydro, einem auf Strangpressen spezialisierten internationalen Anbieter von Aluminiumprodukten, der seine Leistungen selbst wie folgt beschreibt: „Ob Kreuzfahrtschiffe, LED-Lampen, Fenster oder Klimaanlagen: Unsere Experten unterstützen Sie bei der Entwicklung, Extrusion und Fertigung von Komponenten, die überall im Alltag zu finden sind.“

Herausforderung:

Erich Marchart, Fertigungsleiter bei Hydro Extrusion & Components Nenzing, erklärt: „Das Werk verfügt über drei Strangpresslinien mit ungefähr 40.000 m² Grundfläche und darauf installierten Geräten. Diese Linien können jährlich etwa 46.000 Tonnen Aluminium zu über 30.000 verschiedenen Strangpressprofilen verarbeiten und bis zu 250 unterschiedliche Produkte pro Tag herstellen. Eine höhere Produktvielfalt erfordert mehr Flexibilität und Agilität, was wiederum mehr Daten benötigt und auch erzeugt.

Die Genauigkeit, Qualität und Komplexität der von uns gelieferten Profile nimmt beständig zu – und damit auch von Jahr zu Jahr die Qualitätserwartungen von Hydro selbst“, führt er weiter aus. „Wir haben uns eine Position erarbeitet, in der wir auch die Wartung unserer Anlagen weiter optimieren müssen. Die Kundenanforderungen hinsichtlich Liefergeschwindigkeit und Zuverlässigkeit und die Erwartung, dass die geforderten Eigenschaften eingehalten werden, unterliegen heutzutage völlig neuen Ansprüchen. Wir möchten daher alle Möglichkeiten, die sich durch neue Technologien wie Sensoren, Industrie 4.0 und Miniaturisierung ergeben, so schnell wie möglich nutzen, um unsere Rolle als Marktführer weiterhin aufrechterhalten und ausbauen zu können.“

Durch die Entwicklung neuer intelligenter Technologien erhielt Hydro Zugriff auf eine Fülle zusätzlicher Betriebsdaten. Das Unternehmen musste allerdings feststellen, dass es Mitarbeitern den Zugriff auf diese Daten und den durch sie ermöglichten Einblick mobiler und flexibler ermöglichen muss.

Lösung:

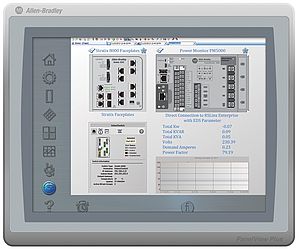

Hydro konnte die Probleme bezüglich Datenvolumen und -verteilung in einer Anlage dieser Größe durch die Bereitstellung der ThinManager®-Technologie von Rockwell Automation lösen.

Mit der ThinManager-Lösung kann Hydro die Verwaltung und Darstellung der Betriebsdaten zentralisieren und dann mit allen Bereichen seines Fertigungsbetriebs teilen – von Mitarbeitern der Leitstellen bis hin zu Anlagenbedienern. Neben der Optimierung der Arbeitsabläufe unterstützt sie auch eine Reduzierung der Hardwareinteraktionen und Verwaltungskosten.

„Bediener und Wartungstechniker können unterwegs über Mobilgeräte auf die zentrale Datenquelle zugreifen, um Informationen einzugeben und abzurufen, unabhängig von der standardmäßig eingesetzten IT-Infrastruktur“, so Erich Marchart. „Der Server spiegelt die Anwendung. Dadurch erhalten Bediener genau die Informationen, die sie benötigen, wann und wo sie sie benötigen. Falls eine Prozessvariable also bedenklich abweichen oder ein Alarm ausgelöst werden sollte, werden die Bediener sofort entsprechend ihrer jeweiligen Rolle informiert. Auf diese Weise lässt sich schnell Abhilfe schaffen, um nachteilige Auswirkungen auf die Qualität oder den Durchsatz zu verhindern.“

Ergebnisse:

„Die Daten und ihre Nutzung haben sich enorm auf die Leistung des Systems ausgewirkt“, erläutert er. Beispiele hierfür sind:

- Die Qualität hat sich erhöht, indem sich der Zusammenhang der gemessenen Werte untereinander direkt darstellen lässt: Eine Abweichung kann beispielsweise auf den Verschleiß von Bauteilen hindeuten und es lassen sich schnell Instandhaltungsmaßnahmen einleiten.

- Gesteigerte Effizienz und mehr Nachhaltigkeit durch die geringeren Verluste während der Produktion, da Prozesse und Ausrüstung zuverlässiger und genauer sind: Indem alle Anlagen genau im Blick behalten werden können, lassen sich Probleme schneller beheben, was wiederum den Zeit- und Arbeitsaufwand reduziert und geringere Materialverluste bedeutet.

- Mehr Sicherheit, da Hydro die von Mitarbeitern zur Informationsbeschaffung erforderlichen Wege in der Werksumgebung reduzieren kann: Mitarbeiter müssen beispielsweise innerhalb des Werks seltener auf Treppen oder engen Durchgängen aneinander vorbeigehen, da ihnen die nötigen Informationen mobil vorliegen.

Erich Marchart erklärt weiter: „Der größte Vorteil von ThinManager ist, dass wir die Systeme verschiedener Plattformen und Ebenen schnell und einfach auf einem einzelnen Gerät darstellen können. Sei es Tablet, Smartphone oder Notebook – die Programme können immer genutzt werden, unabhängig davon, ob der Bediener im Büro oder unterwegs ist. Außerdem ist die Lösung mit Software-Paketen von Drittanbietern wie unserem SAP-System kompatibel.

Hinsichtlich der Wartung sind wir besonders bestrebt, technische Zuverlässigkeit sowie eine Null-Fehler-Strategie zu erreichen. Wir sind zuversichtlich, dass dieser Ansatz große Vorteile für unsere Produktion bringen wird.“ „Wir arbeiten seit über 20 Jahren mit Rockwell Automation zusammen und würden keine der seit Beginn dieser Geschäftsbeziehung getroffenen Entscheidungen rückgängig machen wollen“, so Erich Marchart abschließend. „Derzeit erwägen wir eine Ergänzung des Systems um ein AR-Projekt (erweitere Realität), das sich die Ergebnisse der Kooperation von Rockwell Automation und PTC zunutze macht. Außerdem befassen wir uns mit FactoryTalk Analytics, das wir demnächst in Kombination mit einer Reihe anderer kleinerer Digitalisierungsprojekte testen werden.“