Fragt man den Leiter einer Produktionslinie nach der Bedeutung des Themas Sicherheit, wird man wahrscheinlich einen Vortrag darüber zu hören bekommen, welche entscheidende Rolle die Sicherheitstechnik spielt, um das Personal zu schützen, Arbeitsunfälle zu vermeiden und gesetzliche Vorgaben einzuhalten. Zweifellos sind dies alles wichtige Zielsetzungen, doch verpassen Maschinenbauer wichtige Chancen, wenn nicht auch gleichzeitig eine erhöhte Performance (z.B. gesteigerte Produktivität, verbesserte Wettbewerbsfähigkeit und allgemeine Profitabilität) anstreben.

Normen für funktionale Sicherheit, neue Sicherheitstechnologien und innovative Designkonzepte zusammen machen die Sicherheit zu einer zentralen Aufgabe, die einen signifikanten geschäftlichen und wirtschaftlichen Nutzen generieren kann. Das bringt auch finanzielle Vorteile mit sich, die weiter reichen als lediglich die durch Unfälle und medizinische Maßnahmen bedingten Kosten zu senken.

Ein systematischer Ansatz

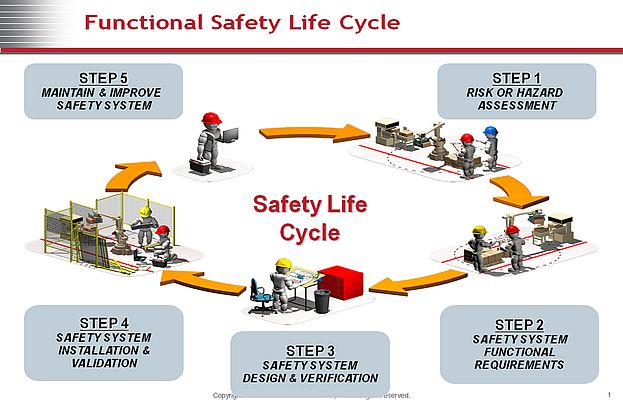

Um ein Optimum an funktionaler Sicherheit zu erreichen und von den daraus resultierenden Vorteilen zu profitieren, benötigen Systemgestalter ein fundiertes Verständnis des Produktionsprozesses, klare Informationen über die Grenzen und Funktionen der Maschinen und die genaue Kenntnis, wie der Bediener mit diesen Maschinen interagiert. Basis dieses detaillierten, systematischen Designprozesses der Maschinen ist der Lebenszyklus der funktionalen Sicherheit nach den Normen IEC 61508 und IEC 62061. Die Konstrukteure möchten daher ein System umsetzen, mit dem Risiken reduziert werden können, das den entsprechenden technischen Anforderungen genügt und außerdem mithilft, die Mitarbeiterkompetenz zu gewährleisten. Dahinter steht ein methodisches, deterministisches Konzept, mit dem die einzelnen Sicherheitsfunktionen genau auf die jeweilige Applikation zugeschnitten und ein optimales Sicherheitsniveau erreicht werden kann. Das spart nicht nur Kosten und verringert die Komplexität, sondern macht die Maschinen nachhaltiger und rentabler.

Die Phasen des Sicherheitslebenszyklus

Eine Risikobeurteilung bildet die erste Phase des Sicherheitslebenszyklus. Sie schafft die Grundlage, damit der Konstrukteur Gefährdungen in der folgenden hierarchischen Reihenfolge beseitigen kann:

– Konstruktive Maßnahmen

– eigensichere Konstruktion

– Einsatz von technischen Schutzeinrichtungen (z.B. Lichtgitter, Sicherheitsschalter, etc.)

– Informationen, Warnhinweise an Maschinenbediener bezüglich Restrisiko und noch möglicher Gefahren (Hinweisschilder, Bedienungsanleitung)

Mit der Risikobeurteilung können potenzielle Gefährdungen und passende Sicherheitsmechanismen ermittelt werden, um einen angemessenen Schutz zu erreichen. Der funktionale Lebenszyklus bildet das Grundgerüst für eine ganze Reihe höchst effektiver ‚Design-in‘-Sicherheitskonzepte. Dazu gehören die unterschiedlichsten Sicherheitskomponenten und -Systeme , wie zum Beispiel Sicherheitslichtgitter oder integrierte Sicherheitssteuerungen.

Einfacher und intuitiver

Grundsätzlich sollte jedes Sicherheitssystem einfach anwendbar und insbesondere den Produktionsablauf nicht behindern. Sind diese Systeme nämlich umständlich und unpraktisch oder blockieren Wartungs- und Bedienprozesse, verleitet dies das Bedienpersonal dazu, die Sicherheitssysteme zu umgehen. Ein sogenanntes BWS – (berührungslos wirkende Schutzeinrichtung) nimmt seine Funktion mit nur geringem Aufwand für den Bediener automatisch wahr. Intelligent eingesetzt, kann dieses zur Produktivitätssteigerung beitragen.

Diese Lichtvorhänge, die in vielen Produktionsbetrieben genutzt werden, überwachen den Zugang in den Gefahrenbereich und stoppen die Maschine sobald der Bediener die Infrarotstrahlen unterbricht. Bei anderen Konzepten wie etwa bei verriegelbaren Schutztüren ist dagegen der Bediener gefordert, die Sicherheitsfunktion zu aktivieren. Auch wenn das Öffnen und Schließen der Tür nur 10 Sekunden dauert, summiert sich eine beträchtliche Zeit bei einem angenommenem 200Tage-Arbeitsjahr auf.

Konfigurierbare bzw. programmierbare Sicherheitslösungen geben dem Bedienpersonal die Möglichkeit, das Verhalten des Sicherheitssystems an den jeweiligen Arbeitsablauf anzu-passen. Häufig muss ein Bediener auf eine Maschine zugreifen, ohne dass diese komplett abgeschaltet wird. Dies kann bei Wartungsmaßnahmen ebenso der Fall sein wie beim Beheben von Störungen oder beim `Teachen` eines Roboters. Im Rahmen der Risikobewertung werden alle Lebenszyklen, die mit der Maschine durchgeführt werden können, identifiziert und definiert. Sie liefert Aufschlüsse, wie ein System zu realisieren ist, das den globalen Sicherheitsanforderungen genügt, die Produktivität verbessert und die Anreize, das Sicherheitssystem außer Kraft zu setzen, reduziert.

Sicherheit in Produktivität verwandeln

Werden z.B. die Lockout/Taggout System-bedingten Stillstände (d.h. Stillstände bedingt durch die sicherheitsrelevante Sperrung und Verriegelung der elektrischen, hydraulischen und pneumatischen Energieversorgung für die Dauer von Reparatur und Wartungsarbeiten) auch nur um wenige Minuten verringert, reduziert das die Kosten erheblichen. Nehmen wir an, ein Hersteller kann die mittlere Reparaturzeit (MTTR – Mean Time To Repair) um 2 Minuten verkürzen. Bei Kosten von 1000 Euro für eine Minute Stillstand und durchschnittlich 3.000 Stillständen im Werk pro Jahr (d. h. acht Ereignissen pro Tag), errechnet sich eine mögliche Kosteneinsparung von bis zu 6 Mio. Euro jährlich.

Ein sorgfältig entwickeltes Sicherheitssystem bringt weitreichende Vorteile mit sich, um außer Acht gelassen zu werden. Wenn Anlagen- und Maschinenbauer zuverlässige Sicherheitstechnologien anwenden und den im Sicherheitslebenszyklus festgeschriebenen konsequenten Ansatz wählen, können sie intelligente Sicherheitssysteme nutzen, um die Produktivität zu verbessern, die Arbeitskosten zu senken und unter dem Strich ein besseres Gesamtergebnis zu erzielen.

Autor: Dipl.-Ing. Detlef Grundke, Safety & Solution Manager, Rockwell Automation GmbH

Intelligente Sicherheitssysteme verbessern die Fertigungs-Performance

Gleichzeitig sinken die Arbeitskosten

- von Rockwell Automation GmbH

- April 18, 2011

- 249 views