Zink ist allgemein bekannt als Material, dass Eisen und Stahl gegen Korrosion schützt. Doch es kann viel mehr: Zum Beispiel kann man Zink nutzen zur Herstellung von hochwertigen Druckgussteilen in großen Stückzahlen. Das Team von Zinkteknik AB weiß so gut wie alles über Zink: Im Hauptquartier des Fertigungsunternehmens in Südschweden kann man sogar eine „Zinc School“ besuchen, um sein Wissen über das vielseitige Material und dessen Anwendungen zu erweitern. CEO Jens Svensson erläutert die Vorteile bei der Arbeit mit dem Werkstoff: „Zink ist sehr designfreundlich, man kann fast jede Geometrie aus einem einzelnen Block herstellen. Zudem ist es sehr widerstandsfähig und formbar. Zink erlaubt enge Toleranzen und eine große Bandbreite von Beschichtungen, und es lässt sich mit geringem Energieaufwand recyceln dank des relativ niedrigen Schmelzpunkts.“

Zinkteknik ist seit seiner Gründung im Jahr 1985 stetig gewachsen. Die Belegschaft von 170 Mitarbeitern verteilt sich auf die beiden europäischen Standorte Bredaryd sowie Mostar in Bosnien (seit 2005). Die in diesen beiden Werken hergestellten Präzisionsteile werden zum großen Teil an die Automobilindustrie geliefert, aber auch an Kunden aus den Branchen Elektronik, ICT und Baugewerbe. „Die Anforderungen steigen ständig, besonders im Bereich der sicherheitskritischen Teile im Automobil, etwa bei den Komponenten für den Sicherheitsgurt. Wir stellen mehr als 300 Millionen Teile pro Jahr her und verfolgen dabei im Wesentlichen ein Ziel: die höchstmögliche Qualität“, so Svensson weiter. Als Tier-2-Lieferant von OEMs und Fahrzeugherstellern weltweit muss Zinkteknik höchste Qualitätsstandards erfüllen – „Null-Fehler-Produktion“ ist das Motto der Automobilindustrie im 21. Jahrhundert.

Verlässliche und effiziente Qualitätssicherung

Per-Erik Edman, Ingenieur für Qualitätssicherung bei Zinkteknik, erläutert die Herausforderungen beim Erreichen von „zero defect“ in seinem speziellem Bereich, dem Zinkguss: „Bei Mengen von 30 bis 40 Millionen Stück im Jahr für ein einzelnes Bauteil ist es nicht möglich, jedes Teil einzeln zu inspizieren. Deshalb haben wir zunächst eine Inline-Prozessüberwachung zur Qualitätsüberwachung eingerichtet.“ So gelang es Edmans Team, die Rücklaufquote auf weniger als zehn Teile pro Jahr und Serie zu senken – eine sehr geringe Zahl verglichen mit den enormen Stückzahlen. Jetzt war die Frage: Wie kann man dieses hohe Niveau weiter verbessern und eine Null-Fehler-Fertigung erreichen? „Wie so oft ist der letzte Schritt der schwierigste. Doch ergab sich eine günstige Gelegenheit: Einer unserer Kunden, ein Tier-1-Lieferant, hat uns empfohlen, einen Blick auf die Prüfautomationslösungen von Kistler zu werfen“, fährt Edman fort.

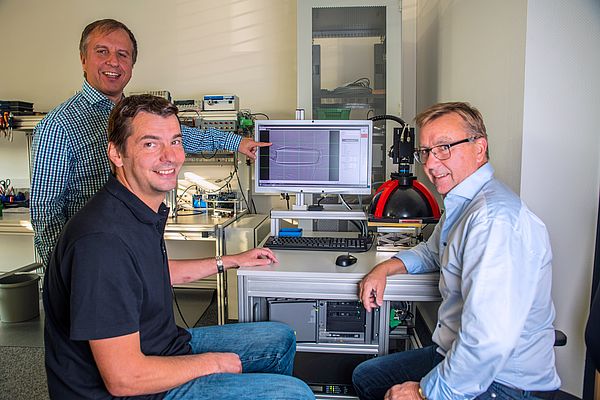

Nicht lange nach dem ersten Kontakt mit Kistler im Jahr 2016 bestellte Zinkteknik einen KVC-821 – die neueste Generation der Prüf- und Sortierautomaten für die Qualitätssicherung am Ende der Fertigungslinie. Die Ingenieure von Zinkteknik taten sich mit den Bildverarbeitungsexperten von Kistler zusammen, um die beste Kamerakonfiguration zur Ermittlung fehlerhafter sicherheitskritischer Automobilteile zu finden. „Als wir in Deutschland waren, um gemeinsam mit dem Team von Kistler an der Fehleranalyse zu arbeiten, hatten wir eine sehr offene Diskussion darüber, was möglich ist und wie man die gewünschten Resultate am besten erreichen kann. Die Experten von Kistler sagten auch ganz klar, wenn etwas nicht möglich ist – und suchten zugleich nach Alternativen, wie man die Herausforderung auf andere Weise meistern kann.“

Mit der Unterstützung des KVC-821 von Kistler wurde Zinkteknik in die Lage versetzt, Millionen von produzierten Zinkteilen auf Form- und Oberflächenfehler zu untersuchen – so konnte das angestrebte Ziel „zero defect“ schließlich erreicht werden. „Das Ergebnis war sehr überzeugend“, erinnert sich Edman. „Wir beliefern einen unserer größten Kunden mit sicherheitskritischen Automobilteilen, die Leben retten sollen – und haben seitdem überhaupt keine Reklamationen mehr von ihm bekommen.“ Beflügelt von diesem Erfolg, untersuchte Zinkteknik das Potential einer Integration weiterer Prüfautomaten von Kistler in seine Fertigungslinien, um weitere Serienproduktionen zur Perfektion zu führen.

Vollautomatische End-of-line-Prüfung und -Sortierung

Zinkteknik betreibt jetzt sieben Prüfsysteme vom Typ KVC-821, um die Produktion von fünf verschiedenen Teilen zu überwachen – zwei weitere werden in naher Zukunft hinzukommen: noch ein System für den Standort Schweden und das erste für Bosnien. Karl Persson, Produktionsingenieur bei Zinkteknik, erklärt den Prozess: „Am Anfang haben wir die erste Anlage von Kistler als Standalone-Lösung genutzt, bei der noch einige Schritte manuell zu erledigen waren. Doch natürlich wollten wir die Prüfzellen in unsere hochautomatisierten Produktionslinien integrieren. An einem bestimmten Punkt haben wir dann gemerkt, dass wir für dieses Ziel weiter ausholen müssen.“

Zinkteknik begegnete dieser Herausforderung im Jahr 2018 mit einer Erweiterung seines schwedischen Standorts, um die End-of-Line-Prüflösungen von Kistler komplett integrieren zu können – sie stehen jetzt in einer ganz neuen Halle: „Im Moment haben wir sieben Anlagen, die direkt mit der automatisierten Fertigung verbunden sind. So können wir schwankende Stückzahlen verschiedener Teile über das Jahr einfach ausgleichen. Wir arbeiten gerade noch an einer vollautomatischen Gabelstapler-Zuführung, die voraussichtlich Ende 2020 abgeschlossen sein wird“, ergänzt Persson. „Seit etwa drei Jahren setzen wir die Systeme von Kistler zur Prüfautomation in der laufenden Fertigung ein. Über die gesamte Zeit haben wir umfassende Unterstützung von Kistler erhalten. Das Team war immer bereit, unsere Fragen zu beantworten, sie haben uns bei vielen Herausforderungen unterstützt, und sie haben uns sogar dabei geholfen, neue Geschäftschancen für Zinkteknik zu generieren.“

Der Erfolg der Null-Fehler-Produktion hat sowohl für die Ansprache von Bestandskunden als auch die Gewinnung von Neukunden entscheidende Impulse geliefert. Kenneth Magnusson, Vertriebsingenieur bei Zinkteknik, sagt: „Wenn ich Kunden besuche, stehen Vertriebsingenieure von Kistler auf Anfrage zur Verfügung. Das gibt uns ein größeres Gewicht bei Präsentationen für potentielle Kunden. Das ist natürlich ein weiterer Grund, warum wir Kistler als Partner so sehr schätzen und weshalb wir die Zusammenarbeit zukünftig weiter ausbauen wollen.“