IEN D-A-CH: Halbleiter gelten als der Rohstoff der Digitalisierung. Was sind die aktuellen Herausforderungen in der Herstellung von Mikrochips?

Hillinger: Mikrochips sind zentrales Bauteil unterschiedlichster Produkte. Wir tragen sie in der Hosentasche, fahren mit ihrer Hilfe in unseren Autos und die Industrie benötigt sie zur Fertigungsautomatisierung. Je nach Einsatzbereich gibt es unterschiedliche Anforderungen: Während in Smartphones der verfügbare Platz eine kritische Größe ist, sind es in Autos die teilweise extremen Temperaturen, denen die Elektronik standhalten muss. Zugleich steigen die Erwartungen an die Leistungsfähigkeit der Mikrochips kontinuierlich an. Diese Kombination an Anforderungen stellt die Halbleiterproduktion vor große Aufgaben, über das Problem des Lieferengpass hinaus. Diese lassen sich nur bewältigen, wenn die Qualität durchgängig höchsten Ansprüchen genügt und stets neue Bereiche zur Optimierung erschlossen werden. Der Schlüssel hierfür ist maximale Kontrolle der Prozesse.

IEN D-A-CH: Welche zentralen Einflüsse auf die Qualität gibt es?

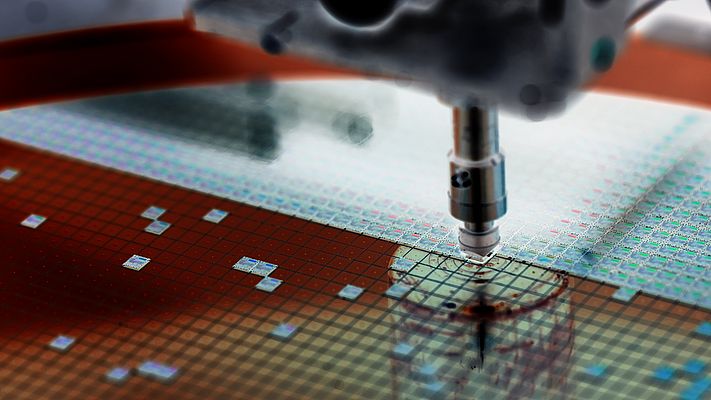

Hillinger: Die Herstellungsverfahren sind komplex und anspruchsvoll. Zahlreiche Produktionsschritte, die über mehrere Monate dauern, sind erforderlich, um einen Mikrochip zu fertigen. Jeder einzelne Schritt mit seinen Parametern wird überwacht, um eine möglichst große Ausbeute, auch Yield genannt, zu erreichen. Eine kritische Größe, die bei zahlreichen Produktionsschritten den Wafer und den Mikrochip beschädigen kann, ist mechanischer Stress. Dieser tritt beispielsweise bei Front-End-Prozessen wie dem Schleifen, Polieren oder dem Delaminieren der Wafer als auch bei Back-End-Prozessen wie dem Bonden, Sortieren und Testen in der Halbleiterherstellung auf. Mechanischer Stress kann zu nicht sichtbaren Beschädigungen wie feinen Rissen führen. Diese Beschädigungen können die Zuverlässigkeit der Produkte mindern. Die Ursache ist, dass sich die angewendete die Kraft durch Verschleiß an Maschinen und Servomotoren oder minimale Schwankungen in der Materialbeschaffenheit ändert. Dynamische Kraftmessung ist deshalb ein wichtiger Schritt, um diese Abweichungen zu erkennen und auszugleichen.

IEN D-A-CH: Welche zentralen Einflüsse auf die Qualität gibt es Was unterscheidet dynamische Kraftmessung von anderen Methoden zur Qualitätssicherung?

Hillinger: Optische Messtechnik und das finale Testen der produzierten Halbleiterprodukte tragen wesentlich zu einer hohen Ausbeute bei. Sensoren für die dynamische Kraftmessung hingegen ermöglichen es, bei jedem Produktionsschritt zusätzlich nicht sichtbare Abweichungen der wirkenden Kräfte zu erkennen. In Verbindung mit der Auswertungselektronik können die Kräfte geregelt, überwacht und im Anschluss dokumentiert und weiter analysiert werden. Vor allem aber: Auf Basis der Daten lassen sich Produktionsprozesse weiter optimieren, um die Ausbeute zu erhöhen.

IEN D-A-CH: Neben der Verbesserung der Qualität ist die Branche auch immer gefordert, Innovationen hervorzubringen. Welchen Trends leistet die dynamische Kraftmessung Vorschub?

Hillinger: Jeder Anwender kann beobachten, wie Smartphones immer flacher, aber gleichzeitig auch immer leistungsfähiger werden. Die dazu benötigten Microchips mit ihren konventionellen Fertigungsmethoden stoßen hier an Grenzen. Neue Fertigungsverfahren zum Beispiel im Advanced Packaging erfordern eine umfangreiche Prozessüberwachung. Hier kommen die Kraftsensoren von Kistler zum Einsatz. Sie beruhen auf dem piezoelektrischen Effekt, der besonders präzise und hochsensible Messungen ermöglicht. Brancheninsider sind sich einig, dass zusätzliche Messtechnik notwendig ist, um die Prozesssicherheit der neuen Fertigungsverfahren weiter zu erhöhen.

IEN D-A-CH: Welche Rückmeldungen geben die Anwender bisher?

Hillinger: Eine bessere Prozesskontrolle ist für die Kunden von höchster Bedeutung. Gerade in einer Zeit des Chip-Mangels ist es notwendig, den Yield weiter zu erhöhen und Ausschuss zu reduzieren. Dabei hilft die Technologie. So lässt sich durch die Messdaten beispielsweise jeder gefertigte Artikel rückverfolgen, was insbesondere für die Automobilindustrie von Interesse ist. Zugleich hilft die Technologie, die Produktivität zu steigern. Kraftsensoren in Verbindung mit Servoantrieben ermöglichen höhere Prozessgeschwindigkeit bei gleichbleibender Genauigkeit. So haben Anwender die Möglichkeit, Schritt für Schritt die Grenzen auszuloten, um bestmögliche Maschineneffizienz zu erreichen.

IEN D-A-CH: Der hohe Grad an Systemintegration der Kraftsensoren ruft nach einer engen Abstimmung mit den Kunden. Wie läuft das ab?

Hillinger: Unsere Kunden sind Serienmaschinenhersteller für die Fertigung von Halbleitern. Je nach Größe fertigen sie zwischen 20 und 200 Maschinen pro Jahr. Wir sprechen bereits in der Konstruktionsphase der Anlagen mit den Kunden darüber, wie sich die Sensortechnik am besten unterbringen lässt. Jedes Maschinenmodell ist anders und verlangt nach einer eigenen Betrachtung. Wir verstehen uns hier als beratende Ingenieure, die Kunden helfen, Messtechnik zu integrieren und dadurch einen Wettbewerbsvorteil für ihre Anlagen zu erzielen.