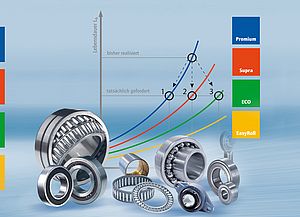

Egal bei welcher Aufgabenstellung: Die erfahrenen Anwendungstechniker von Findling Wälzlager unterstützen den Konstrukteur beim zielorientierten Design seines optimalen Lagers – von der Entwicklung über den Bemusterungsprozess bis zur Serienbetreuung. Dabei greift Findling Wälzlager auf seine große Expertise in den Bereichen Dichtungstechnik, Werkstoffkunde, Tribologie und Beschichtungstechnik zurück. Selbstverständlich wird bei der Auslegung auch die Lebensdauer eines Wälzlagers im Auge behalten. So lässt sich durch die Erhöhung der Kugelanzahl und die Kugelgröße die Tragfähigkeit und somit auch die Lebensdauererwartung des Produkts steigern. Diese Möglichkeit nutzt Findling, um einsatzoptimierte Wälzlager anzubieten. Generell kann der Kunde so für jede Anwendung aus einer breiten Palette von Standard- bis Sonderwälzlagern aus unterschiedlichen ABEG-Leistungsklassen wählen.

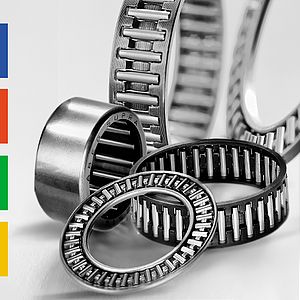

In einem aktuellen Projekt entwickelte Findling Wälzlager für einen Kunden ein Dünnringlager, das in einem Getriebe zum Einsatz kommt, wo es starken Kräften, Vibrationen und Beschleunigungen ausgesetzt ist. Bei diesen Anwendungsbedingungen müssen der Käfig und die Nieten hochbelastbar dimensioniert werden. Durch den Einsatz eines dickeren Käfigbleches, breiten Stegen und der Verwendung dickerer Nieten ließ sich die optimale Leistungsfähigkeit der Wälzlager gewährleisten.

Vernietete Käfige – eine Schwachstelle bei hohen Beschleunigungen

Zum Portfolio des Karlsruher Unternehmens gehört aber auch die Schadensanalyse, die oftmals Hand in Hand mit einer individuellen Entwicklung eines neuen Wälzlagers geht: Als unabhängiger Partner ermitteln die Experten die Ursachen von Kugellagerschäden und helfen bei der Behebung der Probleme. Zeigt die Schadensanalyse, dass ein Standardlager den individuellen Anforderungen nicht gewachsen ist, werden Vorschläge für alternative Lagertechnik gemacht – angepasst oder auch komplett neu entwickelt.

Vergleichsweise oft werden die Probleme durch eine falsche Käfigwahl verursacht – und zwar vor allem dann, wenn in einer Anwendung hohe Beschleunigungen auftreten. Der Hintergrund: Die Wälzkörper (Kugeln) und der Käfig eines Rillenkugellagers müssen gemeinsam beschleunigt werden. Da die Wälzkörper jedoch leichter als der Käfig sind und somit eine geringere Massenträgheit besitzen, beschleunigen sie schneller und stoßen gegen den Käfig – je nach Anwendung einige hundert Mal am Tag. Das beschädigt mit der Zeit den Käfig und zwar an der schwächsten Stelle: Den Nieten. Genau das war bei einem renommierten Hersteller von Robotern der Fall, bei dem im Rahmen einer Schadensanalyse die Diagnose Käfigbruch gestellt wurde. In den Robotern waren trotz extrem hoher Beschleunigungen Rillenkugellager mit leichten und dünnen Standard-Käfigen aus Stahlblech verbaut worden, die aus zwei miteinander vernieteten Hälften bestehen. Diese sind für die meisten Anwendungen völlig ausreichend. Je extremer jedoch die Einsatzbedingungen werden, desto stärker müssen die einzelnen Komponenten an diese Betriebsumgebung angepasst werden. In Ermangelung eines passenden Standardlagers konzipierte Findling ein anwendungsspezifisches Wälzlager, bei dem Käfig und Nieten robuster und massiver ausgelegt sind, was die Probleme im Einsatz nachhaltig beseitigte.

Der richtige Käfig für die jeweilige Anwendung

Falsch ausgewählte Käfige können jedoch auch anders geartete Probleme verursachen: So kam in einer Sägemaschine ein Pendelrollenlager mit Stahlblech zum Einsatz, aufgrund einer geringen Belastung im Leerlauf hatten sich jedoch die Wälzkörper verklemmt und erzeugten beim Losbrechen ein quietschendes Geräusch. Ein Messing-Massivkäfig mit einer besseren Wälzkörperführung konnte das Problem nachhaltig beheben.

Generell gilt, dass die richtige Auswahl des Käfigs zur Leistungsfähigkeit eines Lagers beiträgt. Die Aufgabe von Käfigen ist das Führen der Wälzkörper. In einem Käfig sind die Wälzkörper gleichmäßig angeordnet und können sich gegenseitig nicht berühren. Bei vollkugeligen oder vollrolligen Lagern besteht in der Kontaktzone eine doppelt so hohe Relativgeschwindigkeit, wodurch sich dann auch eine deutlich geringere Drehzahlgrenze ergibt. Zudem lässt sich bei teilbaren Lösungen wie z.B. Kegelrollenlagern und Nadelhülsen das Herausfallen der Wälzkörper verhindern. Je nach Größe und Anforderungsprofil stehen verschiedene Bauarten von Käfigen zur Verfügung: Für kleine Wälzlager und große Stückzahlen eignen sich Blech- und Kunststoffkäfige, für mittlere Stückzahlen und große Lager werden gerne Massivkäfige aus Messing verwendet, da diese einfach maschinell bearbeitet werden können. Bei ganz besonderen Anforderungen kommen spezielle, ggf. individuell gefertigte Käfige von Findling aus Sonderwerkstoffen oder mit Beschichtungen zum Einsatz.

Schadensursachen erkennen und beheben

Natürlich sind aber nicht immer die Käfige schuld, wenn im Einsatz Probleme entstehen: Das zeigt sich an einem Praxisbeispiel aus dem Jahr 2015. Ein auf Antriebstechnik spezialisiertes Unternehmen hatte Rillenkugellager eines Markenherstellers bezogen. Beim Dauertest der Vorserie beim Endkunden ereignete sich dann in zwei Fällen bereits nach ca. 5.000 Betriebsstunden ein Wälzlagerschaden. Das Unternehmen beauftragte Findling Wälzlager mit einem Schadensgutachten inklusive Verbesserungsvorschlägen. Das Ergebnis der Untersuchung und detaillierten Fettanalyse: Im vorliegenden Fall wurde die Passung falsch gewählt; zudem lag eine konstruktionsbedingte Kontamination des Schmierfetts durch Verschleiß des Schneckenrades vor. Auf Basis der Analyse gab Findling dem Kunden eine Empfehlung, mit welchen Maßnahmen sich die Schadensursachen dauerhaft beseitigen lassen und die Tests konnten erfolgreich abgeschlossen werden.