Direktzugriff

Inhaltsverzeichnis2 Neues aus der Industrie: Standardisierung SPE | Nominierung Hermes Award3 Neues aus der Industrie: Use Cases für die vernetzte Fabrik | H2ECO Award4 Neues aus der Industrie: AMA Innovationspreis | AVNET5 (Anzeige): Unitronics6 Neues aus der Industrie: Plus bei PROFINET und IO-Link | Fraunhofer Konsortium will Machine Learning Potenziale in der Industrie heben7 Neues aus der Industrie: Pilz meldet erfolgreiches Geschäftsjahr | Distributionsvereinbarung für GaN-Leistungselektronik8 INDUSTRIE 4.0: Sichere Datenübertragung in Produktionsumgebungen9 HANNOVER MESSE: Umweltschonender Zusatzantrieb für den Schiffsverkehr10 HANNOVER MESSE: Service-Edge-App für höhere Verfügbarkeit von Antrieben11 HANNOVER MESSE: Neue Produkte12 HANNOVER MESSE: Neue Produkte13 HANNOVER MESSE: Industrie 4.0 und Edge Analytics14 Verlagskontakte15#2 Inhaltsverzeichnis

#3 Neues aus der Industrie: Standardisierung SPE | Nominierung Hermes Award

#4 Neues aus der Industrie: Use Cases für die vernetzte Fabrik | H2ECO Award

#5 Neues aus der Industrie: AMA Innovationspreis | AVNET

#6 (Anzeige): Unitronics

#7 Neues aus der Industrie: Plus bei PROFINET und IO-Link | Fraunhofer Konsortium will Machine Learning Potenziale in der Industrie heben

#8 Neues aus der Industrie: Pilz meldet erfolgreiches Geschäftsjahr | Distributionsvereinbarung für GaN-Leistungselektronik

#9 INDUSTRIE 4.0: Sichere Datenübertragung in Produktionsumgebungen

#10 HANNOVER MESSE: Umweltschonender Zusatzantrieb für den Schiffsverkehr

#11 HANNOVER MESSE: Service-Edge-App für höhere Verfügbarkeit von Antrieben

#12 HANNOVER MESSE: Neue Produkte

#13 HANNOVER MESSE: Neue Produkte

#14 HANNOVER MESSE: Industrie 4.0 und Edge Analytics

#15 Verlagskontakte

Neue Ausgabe der IEC 61918 regelt Verkabelung und Installation für Single Pair Ethernet für die Automatisierung

Im März 2022 ist die neue Ausgabe des Installationsstandards IEC 61918:2018/AMD1:2022 Amendment 1 – „Industrial communication networks - Installation of communication networks in industrial premises“ erschienen. Die Norm beschreibt den Aufbau der Kommunikationsnetzwerke in industriellen Anlagen. Sie umfasst in der neuen Version nun auch wichtige Eckpunkte zu Verkabelungsstrukturen auf Basis von Single Pair Ethernet.

Die neue Ausgabe der IEC 61918:2018/AMD1:2022 Amendment 1 ist der Installationsstandard für Kommunikationsnetzwerke in industriellen Anlagen, Maschinen und Automatisierungsinseln. Sowohl Verkabelungsinfrastruktur als auch die zu verwendenden Komponenten wie Kabel und Verbinder werden für alle Automatisierungsprofile klar definiert. Dabei werden Verkabelungslösungen mittels Glasfaserkabel, symmetrischen Kupferkabeln und für Wireless Medien betrachtet.

Das neue Amendment zur IEC 61918 adressiert die neuen 1-paarigen Verkabelungsstrukturen für Single Pair Ethernet (SPE) und die dazugehörige Fernspeisung PoDL (Power over Data Line). Damit wird die Lücke zwischen klassischer IT-Infrastruktur und Industrie, IoT/IIoT geschlossen. SPE hat eine besondere Bedeutung für die Industrie und die Automatisierung. Es ermöglicht erstmalig die durchgängige Anwendung von TCP/IP-basierten Automatisierungsprotokollen auch für große Entfernungen, wie in der Prozessautomatisierung oder für die einfache Anbindung von Sensoren und Aktoren bis in die industrielle Feldebene. Höhere Datenraten, mehr Leistungsübertragung und größere Reichweiten als mit klassischen Feldbussen ebnen den Weg für das IIoT und Industrie 4.0.

International abgestimmte Standards bringen Klarheit

Damit erhalten die Anwender konsistent mit der ISO/IEC 11801-3 (Industriegebäude) klare Vorgaben für die Infrastrukturkomponenten. Der Anhang 1 (AMD1) referenziert auf die Kabelstandards für 1-paarige Datenkabel nach IEC 61156-11/12/13/14 und den Standard für die 1-paarigen Datensteckverbinder nach IEC 63171-6. Damit haben die Systemdesigner und Anwender eine stabile Basis für die Auswahl der geeigneten Kabel und Schnittstellen und somit für die Implementierung der SPE Technologie in die Automatisierungswelt.

Mit der neuen Version der IEC 61918 ist nun normativ klar und eindeutig beschrieben, wie und mit welchen Komponenten eine Sensor-to-cloud Dateninfrastruktur in industrieller Anwendung aussehen muss, damit die Kompatibilität zu den angrenzenden Netzwerkbereichen und den angebundenen Geräten sichergestellt ist. Das Handwerkszeug für die Umsetzung von IIoT ist damit gegeben – Geräteanbieter können nun mit international abgestimmten Standards bei hoher Investitionssicherheit in die Entwicklung und Produktion von SPE Geräten starten.

Jury nominiert drei Lösungen für den HERMES AWARD

Der Gewinner des Preises wird im Rahmen der feierlichen Eröffnung der HANNOVER MESSE am 29. Mai im Beisein von Bundeskanzler Olaf Scholz bekannt gegeben.

Mit dem HERMES AWARD zeichnet die Deutsche Messe AG alljährlich ein Unternehmen aus, dessen Produkt beziehungsweise Lösung einen besonders hohen technologischen Innovationsgrad aufweist. Dabei werden ausschließlich bereits industriell erprobte Technologielösungen berücksichtigt. „Wir freuen uns, dass wir nach einer pandemiebedingten Pause endlich wieder mit der HANNOVER MESSE an den Start gehen und der internationalen Industrie-Community eine große Vielfalt an Innovationen und Lösungen präsentieren können. Drei herausragende Produkte wurden nun für den HERMES AWARD nominiert“, sagt Dr. Jochen Köckler, Vorsitzender des Vorstands der Deutschen Messe AG.

Juryvorsitzender und Fraunhofer-Präsident Prof. Neugebauer begründet die Auswahl der diesjährigen Nominierten: „Der HERMES AWARD ist einer der bedeutendsten Technologie-Preise der internationalen Industrielandschaft. Auch in diesem Jahr war die Qualität der Einreichungen, mit ihren anwendungsspezifischen, effizienten und benutzerorientierten Lösungsansätzen durchweg beeindruckend. Entsprechend herausfordernd war die Aufgabe der mit hochkarätigen internationalen Industrie- und Technologieexperten besetzten Jury. Ich bin davon überzeugt und freue mich, dass wir drei Lösungen nominieren konnten, die jeweils auf ihrem Feld exzellente Beispiele für Innovationskraft sind.“ Folgende Firmen sind für den HERMES AWARD 2022 nominiert:

Bosch Rexroth, Lohr am Main:

Bei dem nominierten Projekt crtlX Core handelt es sich um eine flexible, kompakte, modulare und App-basierte Steuerungsplattform, die auf dem Echtzeitbetriebssystem Linux basiert und frei konfigurierbar ist. Damit können Unternehmen Prozesse einfacher automatisieren, da die Nutzung von Standards sowie durchgängig Web-basiertes Engineering eigene Softwareinstallationen überflüssig macht. Die Einstiegshürde in die SPS-Programmierung wird damit reduziert. Weitere Vorteile ergeben sich durch die Einbindung von Third-Party-Apps sowie durch die Integrationsmöglichkeit von KI.

Harting, Espelkamp:

Nominiert wurde die Industrie-Steckverbindung Han-Modular Domino Module, eine Weiterentwicklung des bestehenden Standards, bestehend aus zwei Bausteinen, die flexibel über eine Verzahnung zusammengesetzt werden können. Das Steckersystem überträgt Leistung, Signale, Daten oder Druckluft. Damit können erstmals Elektrik und Pneumatik in einem Modul übertragen werden, wodurch erforderliche Steckverbindungen, Bauraum und Gewicht erheblich reduziert werden. Weitere Einsparungen ergeben sich durch verkürzte Montagezeiten.

Sumitomo Cyclo Drive Germany, Markt Indersdorf:

Bei dem nominierten Produkt TUAKA handelt es sich um einen komplett integrierten Antrieb für Roboteranwendungen und Automatisierungstechnik. Neu sind das Getriebe, der Motor sowie der Driver mit Sicherheitsfunktionen. Aufgrund der Sensorik und des Thermomanagements ist das Produkt für hochpräzise, sensitive Anwendungen in der Service-Robotik sowie für die Interaktion mit dem Menschen geeignet. Das modulare Konzept und die Baukastensysteme ermöglichen eine anwendungsspezifische Konfiguration der nötigen Hardware.

Melden Sie sich kostenlos an: IEN D-A-CH und HANNOVER MESSE bieten Ihnen die Möglichkeit der Registrierung für ein kostenfreies Nutzer-Konto auf der Messe Website. Über dieses können Sie auf digitale Inhalte zugreifen und erhalten vollen Zugang zur Messe.

Vorstellung von Use Cases für die vernetzte Fabrik

Digitalisierung ist kein Selbstzweck. Bei der Umsetzung von Digitalisierungsprojekten ist es essenziell, den Nutzen in den Vordergrund zu stellen. Dabei gilt es, sowohl den Return On Invest als auch Effizienz- und Energievorteile im Blick zu haben. Der Verein „SEF Smart Electronic Factory e.V.“ hat sich zum Ziel gesetzt, Unternehmen – insbesondere aus dem Mittelstand – mit praxistauglichen und rentablen Industrie 4.0-Lösungen und -Konzepten zu unterstützen. Mitglieder der Initiative zeigen auf der HANNOVER MESSE in Halle 4, Stand F23, wie dies funktionieren kann.

„Die Digitalisierung wird die Produktionswelt weiter signifikant verändern. Die Mitglieder unseres Industrie 4.0-Vereins haben es sich zur Aufgabe gemacht, Unternehmen mit Lösungen zu unterstützen, die kein zusätzliches Digitalisierungs-Know-how erfordern, sondern Entlastung schaffen und Hürden abbauen. Es geht nicht mehr darum, ob Industrie 4.0 umgesetzt wird, sondern wie. Und dies möchten wir mit sechs Mitgliedern auf der HANNOVER MESSE demonstrieren“, erklärt Maria Christina Bienek, Geschäftsführerin des SEF Smart Electronic Factory e.V.

Eine der Umgebungen für die Industrie 4.0-Forschungs- und Entwicklungsplattformen des Vereins bietet die Elektronikfabrik Limtronik GmbH, die auch auf dem Messestand vertreten ist. Das Unternehmen setzt auf eine digitalisiervte Produktion. Neben Prozessoptimierung legt Limtronik bei seinen Digitalisierungsmaßnahmen einen Schwerpunkt auf Datenerhebung, -sortierung und -analyse sowie die Weiterverarbeitung für wertschöpfende Geschäftsmodelle. Dazu entwickelt Limtronik derzeit einen Use Case, der mit KI-Techniken und Bilderfassung in der Bestückung arbeitet. Ein Ziel ist es, Rückschlüsse auf die Qualität von Leiterplatten zu ziehen.

Die Fertigung der Zukunft: wandelbar, vernetzt, energieeffizient

Das SEF-Mitglied Bosch Rexroth nimmt die Messebesucher mit in die „Factory of the Future“. Aus Sicht des Spezialisten für Antriebs- und Steuerungstechnik ist die Fabrik der Zukunft hochgradig verwandlungsfähig. Nur die Wände, der Boden und die Decke haben ihren festen Platz – alles andere ist mobil. Die Montagelinien sind modular aufgebaut und die Maschinen können sich je nach Bedarf zu neuen Linien umformieren. Alles ist drahtlos miteinander verbunden und kommuniziert über 5G. Diese Vision setzt Bosch Rexroth in seiner Modellfabrik in Ulm visuell um und gewährt auf der Messe Einblicke in die dort eingesetzten Technologien und Lösungen.

Auf welche Weise sich effizient der Digitalisierungsgrad in der Fabrik erhöhen lässt, das zeigt die German Edge Cloud (GEC) mit ihrem neuen ONCITE Digital Production System. Mit dem System können Unternehmen die OT mit der IT verbinden sowie Daten aus vernetzten Produktionsumgebungen verfügbar machen, daraus wertvolle Erkenntnisse gewinnen, Optimierungspotenziale heben und Nutzen schaffen. In Zusammenarbeit mit SupplyOn, Experte für die Digitalisierung der Supply Chain und Anbieter eines globalen Business-Netzwerks für die Fertigungsindustrie, präsentiert die GEC auf der Messe einen durchgängigen Datenaustausch für alle Teilnehmer der automobilen Wertschöpfungskette. Die GEC und SupplyOn eröffnen auf Basis des ONCITE Digital Production System modernes Datenmanagement und Datensouveränität. An diesem Use Case ist auch die Scheer PAS mit ihrer Application Composition Platform beteiligt. Diese ermöglicht es Kunden aus der industriellen Fertigung, mittels Low Code schnell und einfach Prozesse zu automatisieren und IoT-Daten auf einer Plattform zu integrieren, um Industrie 4.0-Szenarien erfolgreich umzusetzen.

Welche Rolle Energieeffizienz und Nachhaltigkeit in der modernen Fabrik spielen, das demonstriert das SEF-Mitglied GFT INTEGRATED SYSTEMS GmbH. Das Unternehmen bietet Lösungen zum Energie- und Shopfloor-Management sowie Green Technology. Dabei kommt unter anderem die aktuelle Version der seit vielen Jahren im Markt etablierten Cloud-fähigen IIoT- und Digital Twin-Plattform sphinx open online zum Einsatz. Mit ihr lassen sich Optimierungspotenziale sowohl für die Produktion als auch im Energiemanagement identifizieren und ausschöpfen. Homogene Integration von Machine Learning „AI in-the-loop“ auf Basis von Digital Twins sowie die Digitalisierung von Geschäftsprozessen und neuen Geschäftsmodellen werden so realisiert. Die Experten des Unternehmens zeigen auf der HANNOVER MESSE unter anderem Cloud Use Cases für digitales Shopfloormanagement und die Möglichkeiten eines Energiemanagements zur Reduktion von Lastspitzen, CO2 sowie den damit verbundenen Kosten in der Produktion.

Deutsche Messe und DWV schreiben erstmals Wasserstoffpreis aus

Die Deutsche Messe AG und der Deutsche Wasserstoff- und Brennstoffzellen-Verband (DWV) schreiben gemeinsam den neuen H2Eco Award aus.

Der H2Eco Award wird in diesem Jahr erstmalig auf der HANNOVER MESSE verliehen. Technische Innovationskraft, Wirtschaftlichkeit und Unternehmertum sowie der Beitrag zum Klimaschutz stehen als Bewertungskriterien im Vordergrund. Eine unabhängige Jury, besetzt mit hochkarätigen Wasserstoff-Experten aus Politik, Wirtschaft, Forschung und Gesellschaft, wird unter den Einreichungen einen Preisträger ermitteln. Bewerben können sich Unternehmen, die mit ihren Projekten und Konzepten die industrielle Wasserstofferzeugung beispielhaft anwenden. Diese innovativen Projekte sollen als Wegbereiter für den Hochlauf der grünen Wasserstoff-Marktwirtschaft gelten und mit ihrer Vorreiterrolle eine Inspiration für die Branche sein. Die Teilnahme ist kostenlos.

Die feierliche Preisverleihung erfolgt am 31. Mai 2022 im Rahmen der HANNOVER MESSE 2022 auf der Bühne des Energy 4.0 Forums unter der Schirmherrschaft von Robert Habeck, Bundesminister für Wirtschaft und Klimaschutz. Der Preis ist mit 5 000 Euro dotiert. „Mit diesem neuen Preis würdigen wir die Wasserstoff-Wirtschaft. Im Rahmen der HANNOVER MESSE bieten wir bereits seit Jahren die größte europäische Plattform für die Wasserstoff- und Brennstoffzellenwirtschaft. Dort präsentieren mehr als 200 Unternehmen im Ausstellungsbereich Hydrogen+Fuel Cells Europe Lösungen für eine nachhaltige Energieversorgung mittels Wasserstoff aus regenerativen Energien“, sagt Dr. Jochen Köckler, Vorsitzender des Vorstands der Deutschen Messe AG.

Technologieplattform für NDIR Gassensorik gewinnt den AMA Innovationspreis 2022

Gemeinschaftsprojekt von Industrie und Forschung überzeugt die Fachjury

Der AMA Verband für Sensorik und Messtechnik (AMA) zeichnete am 10. Mai das Gewinnerteam mit dem AMA Innovationspreis auf der SENSOR+TEST 2022 in Nürnberg aus. Die Jury bescheinigte dieser Entwicklung einen besonders innovativen Lösungsansatz, bei deutlich erkennbarer Marktrelevanz. Über das Preisgeld von 10.000 Euro freute sich das Entwicklerteam der Technologieplattform für NDIR Gassensorik, ein Gemeinschaftsprojekt der Micro-Hybrid Electronic GmbH, des CIS Forschungsinstitut für Mikrosensorik GmbH, der Siegert Thin Film Technology GmbH und der 5microns GmbH.

Sensorik auf höchstem Niveau

Die Technologieplattform für hochzuverlässige NDIR Gassensorik ist ein innovatives Gassensor-System mit neuartigem spektral breitbandigen Infrarot(IR)-Emitter. Die Entwicklung der Micro-Hybrid Electronic GmbH und ihrer Partner kombiniert bahnbrechende Technologien von MEMS Chips bis zum Modul für Gassensoren mit besonderer Langzeitstabilität auch in extremen Umweltbedingungen. Eine patentierte Konstruktion, die hermetisch dichte Aufbautechnologie der IR-Komponenten und IR-Emitter-Chips mit Mikro-Nano-Strukturen als optische Funktionalisierung sind die Innovationstreiber für neue branchenübergreifende Gasmessanwendungen. (Broschüre S. 8)

Die Jury gratuliert dem Entwicklerteam bestehend aus Steffen Biermann, Patrick Sachse, Thomas Bartnitzek von der Firma Micro-Hybrid Electronic GmbH, Professor Dr. Thomas Ortlepp vom CIS Forschungsinstitut für Mikrosensorik GmbH, Dr. Ralf Koppert von der Siegert Thin Film Technology GmbH und Lars Dittrich von der 5microns GmbH.

„Die Technologieplattform für NDIR-Gassensorik bildet die klassische Sensorik mit technologischen Lösungen auf höchstem Niveau ab und zeigt, dass ein Sensorelement allein in der Regel nicht ausreicht. Auch die Aufbau- und Verbindungstechnik ist wesentlich für Langzeitstabilität und Zuverlässigkeit. Erst im Systemverbund verschiedener Komponenten werden Lösungen für unterschiedlichste Anwendungen erzielt,“ erklärt Professor Andreas Schütze, Juryvorsitzender von der Universität des Saarlandes, die diesjährige Entscheidung.

Broschüre mit allen Einreichungen 2022

Alle akzeptierten Einreichungen werden mit einer Kurzbeschreibung der Innovation in der Broschüre ‚AMA Innovationspreis 2022 – Die Bewerber‘ veröffentlicht, die kostenfrei online heruntergeladen werden kann.

Bewerbungen für den Innovationspreis 2023

Bewerbungsformulare für den AMA Innovationspreis 2023 sind ab Ende Oktober 2022 verfügbar. Bewerben können sich Einzelpersonen oder Entwicklerteams aus Firmen und Instituten. Weitere Informationen unter: www.ama-sensorik.de.

Avnet Embedded feiert Spatenstich in Eschbach bei Freiburg

Als Reaktion auf die weltweit stark wachsende Nachfrage an innovativen Embedded-Lösungen vergrößert Avnet Embedded ihre Produktionskapazitäten für industrielle Elektroniksysteme.

Am 5. Mai wurde im Gewerbepark Breisgau in Eschbach (Großraum Freiburg), der Spatenstich für die neue Fertigungsstätte gefeiert. Avnet Embedded plant am neuen Standort eine 8.000 m² große Produktionshalle, 7.200 m² Lagerflächen, 3.000 m² Büro-und Sozialflächen und ausreichende Parkplätze in einer begrünten Freifläche. Im Vergleich zum jetzigen Werk in Freiburg stehen am neuen Campus eine etwa doppelt so große Produktionsfläche und eine direkt angebundene ausreichend große Logistikhalle zur Verfügung. Der Umzug nach Eschbach ist bereits ab Frühjahr 2023 geplant.

Dr. Dominik Ressing, Vice President (VP) Avnet Embedded, sagt: „Wir als Avnet sehen weltweit das Embedded-Geschäft als Wachstumsmotor der Zukunft und bauen deshalb unsere Entwicklungs- und Fertigungskapazitäten für industrielle Elektroniksysteme ständig weiter aus. Mit dem neuen Werk gehen wir einen großen Schritt, um unser gut zweistelliges Wachstum auch in den nächsten Jahren zu realisieren. Wir wollen auch weiterhin zukunftsweisende Schlüsseltechnologien im eigenen Hause beherrschen.“

Möglichkeiten schaffen für weiteres Wachstum

Avnet Embedded investiert mehrere Millionen Euro in die Ausstattung der hochautomatisierten Produktionsstätte in Eschbach, die langjährig vom Hamburger Projektentwickler Ixocon gemietet ist. Der neue Standort nutzt modernste Technologien und nachhaltige Fertigungsprozesse, um den Betrieb CO2-neutral zu realisieren. Ein besonderes Augenmerk wird auf attraktive Arbeitsplätze für alle Mitarbeiter und ausreichend Reserve für das Wachstum gesetzt. Allein in den letzten zwei Jahren wuchs die Belegschaft im Freiburger Werk über 20 Prozent auf fast 250 Beschäftigte. Der Produktionsstandort Deutschland rechnet sich dank des hohen Automatisierungsgrades der Fertigungslinien, die die hohen Qualitätsanforderungen moderner Embedded-Elektroniksysteme erfüllen müssen.

Avnet Embedded entwickelt und fertigt auf der Basis ihrer drei Kernkompetenzen skalierbare Embedded-Standardmodule, flexible Display-Module und intelligente Software-Lösungen vor allem industrielle HMI (Human Machine Interface) -Systeme zur Interaktionen von Mensch und Maschine. Der Fokus liegt dabei vor allem auf anwendungsspezifischen Lösungen für anspruchsvolle Projekte.

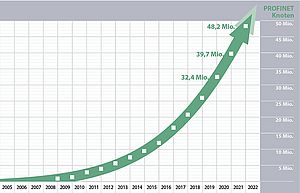

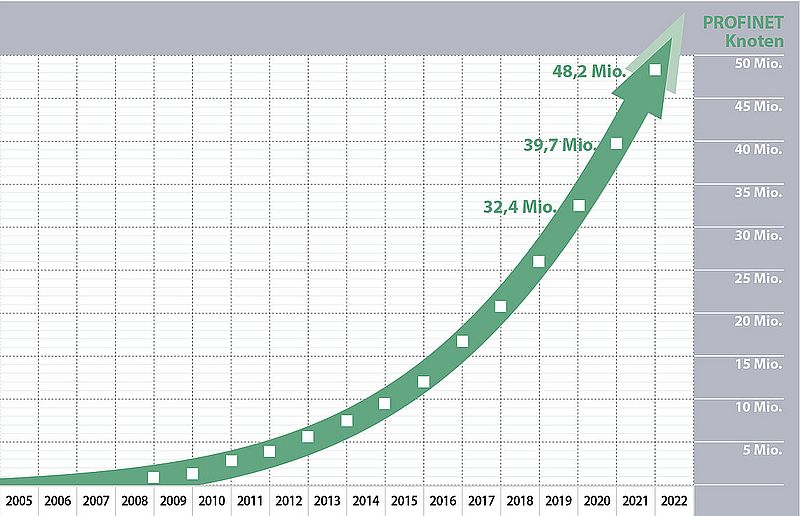

Weiterhin positive Entwicklung bei den PROFINET und IO-Link Zahlen

PROFINET nähert sich der Zahl von 50 Milionen installierten Geräten

Trotz der seit nun mehr als zwei Jahren andauernden pandemiebedingten Lieferprobleme und anderen Unwägbarkeiten haben Hersteller von Produkten mit den Technologien von PROFIBUS & PROFINET International (PI) in 2021 sehr erfreuliche Zahlen gemeldet. Dies gilt vor allem für PROFINET und IO-Link. Nicht zuletzt ist dies durch die jahrelange konsequent mit Anwendern abgestimmte Fortentwicklung der Technologien bedingt. Als jüngstes Beispiel kann die Veröffentlichung der Spezifikationsdokumente zu Ethernet-APL aufgeführt werden. „Ethernet-APL hat zwar derzeit noch nicht zu den aktuellen Zahlen beigetragen, wird aber in nächster Zukunft dafür Sorge tragen, dass PROFINET in der gesamten Prozessautomatisierung flächendeckend eingesetzt wird. Grund zu diesem Optimismus liefern die sehr gut bewerteten Demo-Anlagen bei den Anwendern der chemischen Industrie“, so der Leiter des APL Projekts Dr. Jörg Hähniche.

Zuwächse im zweistelligen Bereich

Mit der Jahreszahl von 8,5 Millionen installierten PROFINET-Geräten im Markt in 2021 wurde der bisher größte Jahreswert verzeichnet, was einer Steigerung von mehr als 22 % entspricht und eine Gesamtzahl von 48,2 Millionen ergibt. Auch wenn die Jahreszahl von PROFIBUS mit 1,5 Millionen Geräten etwas geringer ausgefallen ist als im Vorjahr, so hat die Gesamtzahl der PROFIBUS- und PROFINET-Geräten auf Jahressicht den Rekordwert von 10 Millionen ergeben. Die größte Steigerung auf Jahressicht erfuhr IO-Link in 2021 mit 30%. Dies ist nahezu die gleiche Wachstumsrate wie im Vorjahr und der Beleg, dass die Fortentwicklung von IO-Link durch die aktiven Experten in die richtige Richtung getrieben wurde; und auch mit IO-Link over SPE konsequent fortgeführt wird. Die Jahreszahl der installierten IO-Link Geräte beläuft sich auf 6,3 Millionen Knoten, die Gesamtzahl beträgt jetzt mehr als 27 Millionen.

Die Zahlen für PROFIsafe mit den 2,6 Millionen und für PROFIBUS in der Prozessautomatisierung mit 0,8 Millionen sind in 2021 gegenüber dem Vorjahr stabil geblieben. Die Gesamtzahl liegt jetzt für PROFIsafe bei nahezu 19 Millionen und bei PROFIBUS in der Prozessautomatisierung bei nahezu 15 Millionen installierten Geräten.

„Der weiter andauernde positive Trend für Produkte mit PI-Technologien auf dem Markt basiert auf dem Vertrauen der Anwender, auf das richtige Pferd gesetzt zu haben. Und dies kommt auch nicht von ungefähr. Eine große Community erarbeitet in unseren aktiven Working Groups fortdauernd zukunftsfähige Kommunikations- und Informationsstandards, die unseren Anwendern Technologien zur Realisierung einer Industrie 4.0 gerechten digitalen Produktion bieten“, so Karsten Schneider, PI Chairman. „Motiviert durch den Markterfolg engagieren sich unsere Arbeitskreise in zahlreichen Projekten ausgesprochen stark. So hoffen wir, dass wir auf der diesjährigen Hannover Messe nach mehr als zwei Jahren Abstinenz unsere technologischen Entwicklungen in Präsenz vorstellen können“, ergänzt Schneider.

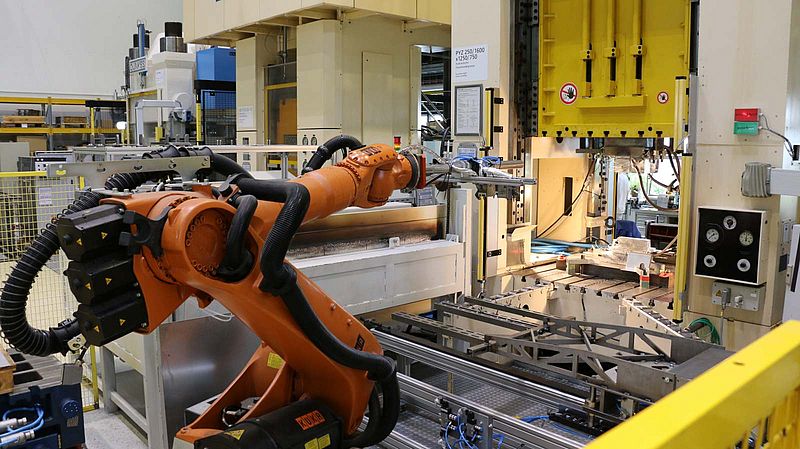

Fraunhofer-Projekt verbessert Effizienz der Industrieproduktion durch Machine Learning

Die im Leitprojekt „ML4P – Machine Learning for Production“ entwickelte macht die Industrieproduktion durch maschinelles Lernen deutlich effizienter. Die darauf basierende Software-Suite ist sehr flexibel und auch mit älteren Maschinen kompatibel.

Das produzierende Gewerbe ist eine der tragenden Säulen der deutschen Wirtschaft. Nach Angaben des Statistischen Bundesamts gab es 2017 mehr als 700 000 produzierende Unternehmen mit etwa 7,4 Millionen Beschäftigten und einem Umsatz von über 2 Billionen Euro. Zur wirtschaftlichen Stärke tragen Unternehmen aus Branchen wie Automobilbau, Elektrotechnik, Maschinenbau, Nahrungsmittelproduktion, Kunststoff oder Chemie bei. Viele dieser Unternehmen nutzen große Geräteparks und komplexe Produktionsanlagen. Moderne Maschinen, ausgestattet mit umfangreicher Sensorik, liefern immer mehr Daten. Hierdurch ist ein großes Potenzial entstanden, die Produktion durch Analyse der Daten mithilfe von Künstlicher Intelligenz (KI) und Machine Learning (ML) zu optimieren.

Ein Konsortium aus mehreren Fraunhofer-Instituten will nun das bisher weitgehend ungenutzte Potenzial für die Industrie nutzbar machen. Unter Federführung des Fraunhofer-Instituts für Optronik, Systemtechnik und Bildauswertung IOSB haben sie im vierjährigen Leitprojekt „ML4P – Machine Learning for Production“ eine leistungsfähige Lösung erstellt, mit der Unternehmen ihre Produktion auf Basis von ML-Technologien optimieren können. Der ML4P-Ansatz ist eine Kombination aus einem wissenschaftlich fundierten Vorgehensmodell und darauf aufbauenden Software-Tools. Ziel ist es, die Produktion schneller, energieeffizienter und ressourcenschonender zu gestalten. Die ML-basierten Software-Tools können beispielsweise durch die Analyse der Maschinendaten versteckte Zusammenhänge entdecken und damit eine Optimierung des Fertigungsprozesses initiieren. Durch ihre Lernfähigkeit sind sie zudem in der Lage, die Produktion kontinuierlich zu verbessern. Das kommt auch der Produktqualität zugute.

Vorgehensmodell in mehreren Phasen

Die Software ist dabei nur ein Teil des ML4P-Ansatzes. Eine entscheidende Grundlage ist das so genannte Vorgehensmodell. Christian Frey, Abteilungsleiter Mess-, Regelungs- und Diagnosesysteme am Fraunhofer IOSB und ML4P-Projektleiter, erklärt: „Wir überfallen die Unternehmen nicht mit einer fertigen Software-Lösung, sondern gehen mit unserem Vorgehensmodell gemeinsam mit dem Unternehmen methodisch und schrittweise vor.“ Erster Schritt ist die Analyse des Ist-Zustands des Produktionsprozesses. Auf dieser Basis identifizieren die Experten mögliche Optimierungspotenziale, legen Ziele fest und erarbeiten ein Konzept für den Einsatz von ML4P. In einem nächsten Schritt überprüfen sie, ob das Konzept auf Grundlage der vorhandenen Maschinen und Daten wirklich funktioniert und wie das zu den Unternehmenszielen passt.

„Das Vorgehensmodell ist in mehrere, aufeinander aufbauende Phasen gegliedert. Die Entscheidung, für oder gegen den Einsatz von ML4P, fällt erst dann, wenn sicher ist, dass das Konzept funktioniert, gut umsetzbar und betriebswirtschaftlich sinnvoll ist“, sagt Lars Wessels, stellvertretender ML4P-Projektleiter.

Im nächsten Schritt werden die Prozessdaten der Anlagen und Maschinen in ein umfassendes, digitales Informationsmodell überführt. Ebenso wichtig wie die Daten ist dabei das Expertenwissen. Hier bringen Ingenieurinnen und Ingenieure ihre Kenntnisse über alle Prozessschritte, die Funktion und das Zusammenspiel aller Maschinen ein. Das Expertenwissen fließt in digitaler Form in eine ML4P-Verarbeitungspipeline zum Erlernen eines Prozessmodells ein. Erst danach folgen die Implementierung und der Probebetrieb. Am Schluss stehen die Übergabe und der Start in den Produktionsalltag.

Flexible Tools und Industriestandards

Für die Implementierung einer ML-optimierten Produktion stellt die Software-Suite eine Reihe Tools zur Verfügung, darunter auch generische Tools für typische Aufgaben wie die Überwachung des Betriebsstatus einer Maschine. Diese sind kompatibel zu einer Vielzahl industrieller Kommunikationsschnittstellen wie beispielsweise OPC UA (Open Platform Communications Unified Architecture). Wo immer möglich verzichten die Fraunhofer-Forschenden auf proprietäre Softwareprotokolle und setzen auf etablierte Standards und Programmierschnittstellen.

Skalierbarkeit und Flexibilität sind weitere Stärken des Konzepts. Nach der Inbetriebnahme sind die einzelnen Module jederzeit anpassbar, lernen mithilfe der eingehenden Maschinendaten laufend dazu und können so Optimierungspotenziale aufzeigen. Neue Anlagen lassen sich problemlos integrieren, ebenso wie die meisten älteren Maschinen, auch solche, die vielleicht schon 30 oder gar 40 Jahre alt sind. „Es kommt weniger auf die Maschine an als darauf, ob sie geeignete Daten liefern kann, etwa wenn sie mit Sensorik ausgestattet ist“, sagt Wessels. Auch kleinere Betriebe können ML4P einsetzen, selbst wenn sie nur bestimmte Abschnitte einer Fertigung optimieren wollen.

„Viele Unternehmen stehen dem Einsatz von Künstlicher Intelligenz oder ML noch skeptisch gegenüber, weil sie das enorme Potenzial von maschinellem Lernen für die Produktion noch nicht erkannt haben. Aber die modular aufgebaute Fraunhofer-Plattform bietet Eigenschaften wie Transparenz, Flexibilität und Skalierbarkeit. Dadurch sinken die Einstiegshürden“, sagt Frey.

Das ML4P-Team hat das Konzept bereits in verschiedenen Anwendungsdomänen erprobt. Am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU wurden Lösungen für die Blechumformung entwickelt. Das Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF hat die Fertigung von Membranfiltern optimiert, und das Fraunhofer-Institut für Werkstoffmechanik IWM testete das Konzept bei einer Anlage zum Biegen von Glas. Viele Software-Tools wurden auf Basis dieser Praxistests bereits entwickelt.

„Wir sind sehr froh, dass das ambitionierte Projekt ML4P nach vier Jahren Arbeit erfolgreich abgeschlossen ist. Damit steht Unternehmen des produzierenden Gewerbes erstmals die Möglichkeit offen, das Optimierungspotenzial des maschinellen Lernens für die Produktion voll auszuschöpfen“, sagt Frey.

Pilz Gruppe erzielt Rekordumsatz und sieht sich im herausfordernden Umfeld gut aufgestellt

Die Pilz Unternehmensgruppe erzielt im Geschäftsjahr 2021 einen Umsatz von 348,4 Mio Euro und damit ein Umsatzplus von knapp 22 Prozent.

Das Familienunternehmen aus Ostfildern kann damit trotz weltweiter Wirtschaftskrise, Cyber-Angriff, Coronapandemie und anhaltender Lieferengpässe das Umsatzniveau des Vorkrisenjahres 2018 übertreffen und ist wieder auf Wachstumskurs. Für 2022 rechnet das Unternehmen mit einem herausfordernden Jahr, bleibt aber zuversichtlich für die Zukunftsaussichten der Gruppe.

„Die letzten Jahre haben es uns nicht leicht gemacht und alle Pilzler weltweit jeden Tag neu gefordert. Das Ergebnis für 2021 ist eine Bestätigung, dass sich unsere Mühen lohnen. Wir haben gemeinsam Kurs gehalten. Dafür sind mein Bruder und ich sehr dankbar“, erklärt Susanne Kunschert, geschäftsführende Gesellschafterin der Pilz GmbH & Co.KG. „Pilz ist nicht nur krisenerprobt, sondern geht auch gestärkt aus dieser Zeit hervor. Das haben wir der Unermüdlichkeit, Flexibilität und vor allem Innovationskraft unserer Mitarbeiterinnen und Mitarbeiter zu verdanken.“

Aufbau neuer Geschäftseinheit

Mit einem Umsatz von 348,4 Mio. Euro und damit einem Umsatzwachstum von 21,7 Prozent im Vergleich zum Vorjahr erreicht Pilz in seiner Unternehmensgeschichte nach Jahren der Krise einen neuen Umsatzrekord. Trotz den vor allem seit Sommer spürbaren Lieferengpässen bei Material und Frachtkapazitäten konnte Pilz die Versorgung aller Produktionsstandorte mit Bauteilen sichern und mit 2,4 Mio. Geräten so viel produzieren wie nie zuvor.

Pilz betreibt weiterhin umfangreiche und intensive Forschungs- und Entwicklungsaktivitäten und baut damit seine technische Führungsrolle aus. Im Bereich der Forschung und Entwicklung arbeiteten zum Jahresende weltweit knapp 21 Prozent der Gesamtbelegschaft. Inhaltlich legt Pilz einen Schwerpunkt seiner Entwicklungsaktivitäten auf das Thema Security: „Wir nehmen als Hersteller sicherer Automatisierungslösungen Safety-, sowie Industrial Security-Aspekte gleichermaßen in den Blick“, erläutert Thomas Pilz, geschäftsführender Gesellschafter. Daher hat das Unternehmen seine bereits „safen“ Entwicklungsprozesse ergänzt: TÜV Süd hat die Produktentwicklung von Pilz nach der Industrial-Security Norm IEC 62443-4-1 zertifiziert.

Weiteres Wachstumspotential sieht Pilz in der Bahntechnik. Dafür hat das Unternehmen eine eigene Business Unit „Railway“ gegründet. Sie bündelt die weltweiten Aktivitäten von Pilz, um das Portfolio für die Bahn-Branche mit ihren spezifischen Anforderungen strategisch weiterzuentwickeln.

Innoscience und WPG unterzeichnen weltweite Distributionsvereinbarung

Der weltweit größte Hersteller von 8-Zoll-GaN-auf-Si-Bauelementen arbeitet mit neuem Partner für globale Lieferketten

Innoscience Technology ist angetreten, um ein weltweites Energie-Ökosystem zu schaffen, das auf hochleistungsfähiger, kostengünstiger Galliumnitrid-auf-Silizium-(GaN-auf-Si-)Leistungselektronik basiert. Die neue, weltweite Distributionsvereinbarung mit WPG Holdings (WPG) soll Kunden in allen Teilen der Welt Zugang zu Innosciences führenden selbstsperrenden (Normally-Off Enhancement Mode; Anreicherungsmodus) GaN-HEMTs für hohe und niedrige Spannungen bietet.

Dr. Denis Marcon, General Manager bei Innoscience Europe, dazu: „Wir wollen sicherzustellen, dass jeder Entwickler von Leistungselektronik – egal wo er ansässig ist – von den Vorteilen der GaN-Technologie in Bezug auf Wirkungsgrad, Leistungsfähigkeit und Größe profitieren kann. Deshalb haben wir in enorme Kapazitäten investiert – weltweit die umfangreichsten. Der Vertrieb ist ebenfalls ein wichtiger Teil unserer Pläne, und wir freuen uns, mit WPG – den weltweit größten Halbleiterdistributor – unseren ersten globalen Lieferkettenpartner bekannt zu geben.“

Nigel Watts, Vice President bei WPG EMEA, fügte hinzu: „GaN steht vor einem rasanten Wachstum, da alle Märkte – Consumer, Kommunikation, Automotive, Industrie – einen Leistungssprung der Endprodukte verzeichnen, den sie durch den Wechsel von herkömmlicher siliziumbasierter Leistungselektronik auf GaN erzielen können. Innoscience ist der weltweit größte Hersteller von 8-Zoll-GaN-auf-Si-Bauelementen mit einer Kapazität von 10.000 8-Zoll-Wafern pro Monat (WPM) – die bis 2025 auf 70.000 WPM wachsen soll. Daher ist es nur folgerichtig, dass Innoscience eine weltweite Distributions-/Franchise-Vereinbarung mit WPG unterzeichnet. Produkte sind ab sofort verfügbar, und die Vorlaufzeiten sind weitaus besser als bei den traditionellen Si-Alternativen. Damit lässt sich sofort entwickeln und früher fertigen.“

Sichere Datenübertragung in Produktionsumgebungen

Intelligente Cybersecurity-Tools sorgen für stabile IT- und OT-Systeme in der Industrie

Automatisierungstechnik, Industrie 4.0

Der Grad der Vernetzung und Digitalisierung in der Produktion hat in Deutschland gerade im KMU-Umfeld noch viel Potenzial. Im Jahr 2018 lag die Digitalisierungsquote erst bei 30 % respektive 20 % bei kleineren Unternehmen. Durch die konsequente Digitalisierung kann laut der Unternehmens- und Strategieberatung McKinsey & Company der Wirtschaftsstandort Deutschland bis 2025 insgesamt 126 Milliarden Euro zusätzlich an Wertschöpfung erreichen und Standortnachteile abfedern. Immerhin 25 % der Wertschöpfung entfallen in Deutschland auf das produzierende Gewerbe. Das Thema Cybersecurity gehört aber zu den Hemmnissen, die Unternehmen davon abhalten, Digitalisierung und Vernetzung weiter voranzutreiben. Kein Wunder, sind doch die „Hidden Champions“ der deutschen Industrie Experten auf ihrem Gebiet, aber längst nicht in jedem Fall auch noch für den Bereich Cybersecurity in der Operational Technology (OT). Physisch getrennte (air-gapped) Produktionsumgebungen werden seltener, sind jedoch immer noch ein Garant für hohe Verfügbarkeit und Schutz vor Angriffen und Manipulationen. IT und OT nutzen immer mehr die gleichen Standards und Infrastrukturen. Trotzdem hängt die OT bei der IT-Sicherheit allgemein noch hinterher.

Defense-in-Depth Ansatz

Eine Studie das SANS-Instituts aus 2018 (The State of Security in Control Systems Today) zeigt, dass 25 % der Angriffe auf Unternehmen auf Beschäftigte zurückzuführen sind. Weitere 16 % auf Service-Provider. Insgesamt passieren also 41 % aller Attacken innerhalb der Firewall. Das Bundesamt für Sicherheit in der Informationstechnik (BSI) empfiehlt mit dem amerikanischen Defense-in-Depth-Ansatz (Department of Homeland Security 2016. Improving Industrial Control Systems Cybersecurity with Defense-In- Depth Strategies: Recommended Practice) sowohl einen Perimeterschutz (Abschottung nach Außen) als auch eine interne Unterteilung in Bereichen durch Bildung von abgeschotteten Zonen in der Produktion. Gerade Innentätern und Service-Providern ist mit den üblichen Maßnahmen zur Cybersicherheit nicht beizukommen. Hier empfiehlt das BSI spezielle technische und organisatorische Maßnahmen (TOM).

Malware kommt zu Fuß

Neben all den verfügbaren und möglichen Vektoren für Cyberangriffe darf man analoge Wege nicht unberücksichtigt lassen. Malware kann über infizierte USB-Sticks von Mitarbeitern, Servicetechnikern und Besuchern problemlos die Firewall umgehen. Auch isolierte Produktionsumgebungen werden aus verständlichen Gründen nicht gegen mobile Speichergeräte abgeschottet. Hier helfen, ähnlich wie bei den Security-Checks am Flughafen, sogenannte Datenschleusen, die auch Wechseldatenträgerschleusen genannt werden.

Datenschleusen

Dabei handelt es sich um Kiosk-Systeme, die, am besten unter Aufsicht, die von Besuchern mitgebrachten Speichergeräte „durchleuchten“, d. h. auf Malware überprüfen. Hierbei verwenden alle wichtigen Hersteller von Datenschleusen sogenannte Anti-Malware-Multiscanner. In einem Malware-Multiscanner werden mehrere Anti-Viren-Engines gebündelt. Das bedeutet, dass ein mitgebrachtes Speichergerät nicht nur mit einer Anti-Viren-Engine überprüft wird, sondern je nach Hersteller mit mindestens zwei bis maximal rund 30 AV-Lösungen. Das ist notwendig, da laut BSI täglich über 300.000 neue Malware-Varianten entwickelt werden. Um die Wartezeit der Besucher während des Scan-Vorgangs mit dem Anti-Malware-Multiscanner so gering wie möglich zu halten, ist die parallele, also gleichzeitige Überprüfung mit allen integrierten Scannern sinnvoll, besonders wenn es sich um die Überprüfung mit bis zu 30 AV-Engines handelt.

Besucher, die einen sensiblen IT- oder OT-Bereich betreten wollen, müssen also mitgebrachte Datenträger überprüfen lassen. Vor der Prüfung fragt das System nach den Daten des Besuchers und des Mitarbeiters im Unternehmen und protokolliert alle Angaben. Sind alle Daten auf dem Datenträger ohne Beanstandung, ist mit einer Wahrscheinlichkeit von über 99,5 % keine Malware mehr auf dem Datenträger.

Datei-Desinfektion

Die Restrisiken sind sogenannte Zero-Day Exploits. Darunter versteht man bisher unbekannte Sicherheitslücken, die von Angreifern bereits erfolgreich ausgenutzt werden. Erkennt die Heuristik in den Malware-Scannern nicht ausführbaren Programmcode oder Befehlsaufrufe, ist für die Zero-Day Exploits der Weg frei. Die Option Datei-Desinfektion in Datenschleusen schützt auch wirksam gegen diese Restrisiken. Eine Datei-Desinfektion arbeitet nach der Regel, dass alle Dateitypen, die Schadcode enthalten können, auch mit Schadcode infiziert sind. Riskante Dateitypen wie Audio- und Videodateien und Office-Dokumente, die eingebettete Malware enthalten können, werden deshalb ausnahmslos in harmlose Dateien umgewandelt und eventuelle Links wie sie auch in PDFs noch enthalten sein können, werden unschädlich gemacht.

Sichere Datenübertragung ins Produktionsnetzwerk

Wurde ein mobiler Datenträger mit der Datenschleuse erfolgreich überprüft, kann der Besucher entweder sein Speichergerät mitnehmen oder auf einen vom besuchten Unternehmen zur Verfügung gestellten mobilen Datenträger kopieren und nur damit den sensiblen IT-Bereich betreten. Eine andere Option ist es, die Daten auf dem mitgebrachten Speichergerät nur in die Datenschleuse zu kopieren und dort auf Malware überprüfen zu lassen. Diese Funktion eröffnet auch die Möglichkeit, dass Besucher nicht auf das Scan-Ergebnis warten müssen. Die gescannten Dateien werden dann über Secure File Transfer in eine Art Tresor übertragen, der sich noch im IT-Netzwerk befindet und dort gespeichert. Dabei werden nur „virenfreie“ Daten über eine sichere Verbindung in den Datentresor transferiert. Alle Dateien im Datentresor werden immer wieder mit den neuesten Anti-Malware Signaturen überprüft.

Da der Datentresor (Vault) sich außerhalb der OT befindet, bleibt ein isoliertes Produktionsnetzwerk weiterhin abgeschottet. Die über die Datenschleuse gescannten Dateien werden mithilfe von individuellen Codes aus dem Datentresor angefordert und sicher übertragen. Falls gewünscht, kann der Dateizugriff erst nach einem voreingestellten Zeitraum erlaubt werden. Damit verhält sich der Datentresor wie eine Art interne Sandbox, die ebenfalls neue Dateien über eine Zeitspanne testet. Eine granulare Benutzerverwaltung legt die Art der Authentifizierung und der Dateitypen fest, auf die zugegriffen werden kann. Wichtig dabei ist, dass Gäste und Mitarbeiter immer nur auf ihre Dateien zugreifen können. Verlassen die Gäste das Unternehmen, werden auch Ihre Dateien gelöscht.

Fazit: Cybersecurity muss auch in Produktionsumgebungen zukünftig eine größere Bedeutung haben. Malware kann aber auch ins Unternehmen „eingeladen“ werden. Für Servicearbeiten und Produktpräsentationen kommen die Hersteller und Dienstleister ins Haus und bringen oftmals mobile Datenträger mit. Die Gefahr durch Innentäter ist nicht zu unterschätzen. Datenschleusen sind eine technisch- und organisatorische Maßnahme um sensible IT- und OT-Bereiche vor Cyberattacken über mobile Speichergeräte zu schützen.

Autor: Robert Korherr, Geschäftsführer der ProSoft GmbH

Umweltschonender Zusatzantrieb für den Schiffsverkehr

Elektro-Segel mit Lagertechnik von igus reduziert Kraftstoffverbrauch um bis zu 40 Prozent

Motoren & Antriebstechnik

Ein Großteil der Hochsee-, Küsten- und Binnenschiffe fährt immer noch mit Schweröl und Diesel. Eine Belastung für die Umwelt, die für Reedereien weltweit nicht länger tragbar ist. Um in der internationalen Schifffahrtsindustrie das gemeinsame Ziel der Klimaneutralität bis 2050 zu erreichen, entwickeln Ingenieure deshalb fieberhaft grünere Antriebstechnologien – etwa Elektromotoren oder Treibstoffe auf Methanol- und Ammoniakbasis. Ein Start-up namens bound4blue aus Barcelona geht allerdings in eine ganz andere Richtung. Die Idee: Mit einem neuartigen Antriebssystem die Kraft des Windes nutzen, um den Treibstoffverbrauch zu senken. Um diese Idee in die Tat umzusetzen, braucht es robuste und langlebige Bauteile, denen auch eine raue Umgebung nichts anhaben kann. Mit den Gleit- und Rillenkugellagern von igus ist das kein Problem.

Enormer Auftrieb dank elektrischem Sogmechanismus Die Erfindung der spanischen Ingenieure besteht aus zwei komplementären Antriebssystemen: den Wingsails und den eSails. Dahinter verbergen sich rund 20 Meter hohe Giganten, die an Deck montiert sind und sich automatisch nach dem Wind ausrichten – ähnlich wie ein klassisches Segel. Das Wingsail erinnert dabei optisch an einen Flugzeugflügel und beruht auf den gleichen aerodynamischen Prinzipien. Der Vorteil: Es handelt sich um ein zusammenklappbares System mit geringem Platzbedarf an Deck. Das säulenartige eSail kommt mit einer technischen Besonderheit: Durch einen elektrischen Sogmechanismus wird während der Fahrt Wind auf der Segelrückseite angesaugt. Dadurch werden sonst übliche Verwirbelungen deutlich reduziert. Die Folge: Der Luftstrom umschließt förmlich das Segel, sodass ein enormer Auftrieb bei geringem Widerstand entsteht. Er ist bis zu sieben Mal höher als bei einem herkömmlichen Segel bei minimalem Stromverbrauch und somit stark genug, um die Motoren zu entlasten. Mithilfe der Wingsails und eSails kann der Kraftstoffverbrauch um bis zu 40 Prozent reduziert werden. Laut Unternehmen ist deshalb eine Amortisationszeit von weniger als fünf Jahren gewährleistet. Um Reedereien von diesem neuen Antriebssystem zu überzeugen, wollen die Ingenieure zudem den Wartungsaufwand möglichst gering halten. Das System muss hohen Belastungen, salzigem Seewasser, hoher Luftfeuchtigkeit und wechselnden Temperaturen über Jahre standhalten – ohne häufige Technikereinsätze. Ansprüche, denen nicht nur die größten, sondern auch die kleinsten Bauteile gerecht werden müssen – etwa die Gleitlager. Beim eSail kommen daher Komponenten von igus zum Einsatz.

Korrosionsbeständige und schmierfreie Lagertechnik reduziert Wartungsaufwand

So nutzen die Konstrukteure für die Getriebewellen und Stützstangen des Segels zylindrische Gleitlager des Werkstoffs iglidur X. Der Vorteil im Vergleich zu Metalllagern: Die Polymerlager korrodieren auch im direkten Kontakt mit Seewasser nicht. Anders als bei vielen Lagern aus Metall können Reedereien zudem auf Schmierarbeiten verzichten. Festschmierstoffe sorgen als wichtiger Bestandteil in den igus Werkstoffen dafür, dass ein wartungsfreier Trockenlauf ohne einen einzigen Tropfen Schmieröl möglich ist. Auch im Pilot-System – ein Sensor-Instrument zur Messung des atmosphärischen Drucks – kommt Lagertechnik des motion plastics Spezialisten zum Einsatz. Hier vertrauen die Ingenieure auf Radialrillenkugellager der Serie xirodur B180. Die Lager bestehen aus vier, hauptsächlich spritzgegossenen, Komponenten: aus Innen- und Außenringen aus Hochleistungskunststoff sowie einem Käfig und Kugeln aus Edelstahl. Sie arbeiten ebenfalls schmiermittelfrei, sind seewasserbeständig und einsetzbar in Temperaturbereichen zwischen -40 und +80 °C. Ein positiver Nebeneffekt: Die Lager sind ca. 60 Prozent leichter und bis zu 40 Prozent günstiger als vergleichbare Metalllager.

HANNOVER MESSE 2022: Halle 6, Stand D26

Service-Edge-App für höhere Verfügbarkeit von Antrieben

KI-basierter Algorithmus für Antriebssysteme ermöglicht eine erhöhte Anlagenverfügbarkeit um bis zu 30 Prozent

Automatisierungstechnik, Industrie 4.0, Motoren & Antriebstechnik

Im Rahmen der Predictive Services for Drive Systems erweitert Siemens zur Hannover Messe das Angebot mit einer Edge Applikation. Der Predictive Service Analyzer zeigt frühzeitig Defekte im Antriebssystem an, bevor diese die gesamte Produktion beeinflussen. Somit können ungeplante Produktionsausfälle vermieden werden und Wartungszeiten rechtzeitig eingeplant werden, was die Verfügbarkeit von Anlagen um bis zu 30 Prozent erhöht. Indem die Wartungs- und Instandhaltungsaktivitäten auf Basis des tatsächlichen Bedarfs stattfinden, erhöht das die Produktivität um bis zu 10 Prozent. Die KI-basierte Lösung des Predictive Service Analyzers erkennt bereits erste Anzeichen von Anomalien, die beispielsweise auf mechanische Schäden im Motor hindeuten, wie Lagerschäden, Unwucht und Ausrichtungsfehler, sowie kritische Betriebsbedingungen des Umrichters. Die App bewertet den Schweregrad des Defekts und die zu erwartende Restlaufzeit und kann somit etwaige zukünftige Ausfälle vorhersagen.

Analyse konstanter Bewegungen

Der Predictive Service Analyzer eignet sich besonders für Anwendungen mit konstanten Bewegungen, so wie es bei Pumpen, Lüftern und Kompressoren oder bei Motoren, die keine Drehzahlregelung benötigen, der Fall ist. Im Gegensatz zur bereits im Markt eingeführten MindSphere App Predicitve Service Assistant beruht bei der Edge App die Analyse auf der Auswertung von sehr hohen Datenmengen in nahezu Echtzeit. Die Edge-basierte Lösung dient zudem der sicheren Datenhandhabung in der Anlage und reduziert Kosten für Cloud-Datentransfers. In Verbindung mit dem Predicitve Service Assistant kann der Predicitive Service Analyzer bei Bedarf Daten vorverarbeiten, die dann im Rahmen der MindSphere App zu weiteren Erkenntnissen und Handlungsempfehlungen genutzt werden können.

Die Edge-Applikation Predictive Service Analyzer ist ein weiterer Baustein der Predictive Services for Drive Systems, einer standardisierten Erweiterung zum lokalen Servicevertrag. Sie dienen einer effizienteren Instandhaltung von Sinamics Umrichtern und Simotics Motoren. Kunden profitieren mit Predictive Services for Drive Systems von höherer Produktivität und reduzierten ungeplanten Ausfallzeiten ihrer Maschinen und Anlagen. Anwender genießen zudem volle Transparenz zu Ersatzteilen sowie zu Instandhaltungsaktivitäten zur Risikominimierung durch einfache Schwachstellenanalyse. Siemens bietet mit Predictive Services ein umfangreiches Serviceangebot für die Industrie an. Jede Branche benötigt spezifische Predictive Services, die der Technologiekonzern auf Grundlage seines umfangreichen Branchen-Know-hows entwickelt hat. Die modular aufgebauten Services zur Erfassung, Analyse und Auswertung von Maschinendaten sind auf die Anforderungen unterschiedlicher Branchen angepasst.

Hannover Messe 2022: Halle 9, Stand D49

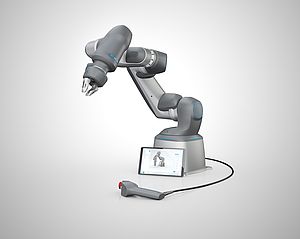

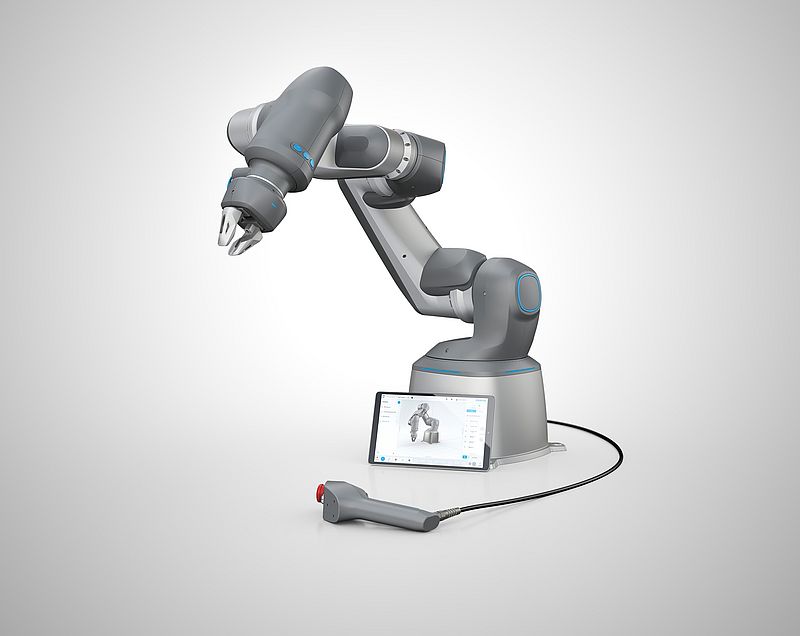

Vorstellung des ersten pneumatischen Cobots

Neues Konzept für die Zusammenarbeit von Mensch Maschine – technologisch und in Sachen Bedienbarkeit

Automatisierungstechnik

Kaum ein industrielles Marktsegment wird in den nächsten Jahren so rasant wachsen wie die Mensch-Roboter-Kollaboration. Cobots entlasten Mitarbeiter bei besonders kräftezehrenden oder monotonen Aufgaben: Dadurch erhalten sie neue Freiräume, ihre Arbeit wird leichter und gesünder. Dabei gelingt die Mensch-Roboter-Kollaboration mit keiner anderen Technologie so feinfühlig wie mit der nachgiebigen Pneumatik. Dieses neue Konzept stellt Festo dem Fachpublikum auf der anstehenden Hannover Messe vor (Halle 6 C22).

Vorteile dank Pneumatik

Viele seiner Vorteile wie etwa seine Sensitivität, sein Gewicht oder auch sein Preis-/Leistungsverhältnis verdankt der Festo Cobot den Vorzügen der Pneumatik: Die Direktantriebe in den Gelenken sind kostengünstiger und besonders leicht, weil im Gegensatz zu elektrischen Lösungen keine schweren Getriebe und teure Kraft-Moment-Sensorik nötig sind. Ebenso ist der weltweit erste pneumatische Cobot ein Resultat der Festo Expertise im Bereich Controlled Pneumatics.

Wirtschaftliche Option – auch für kleine und mittlere Unternehmen

Mit dem Festo Cobot wird es auch für kleine und mittlere Unternehmen, die oft von manuellen Arbeitsprozessen geprägt sind, wirtschaftlich, Cobots einzusetzen. Das wird erreicht dank flexibler Einsatzmöglichkeiten: Auch kleine Losgrößen bzw. Arbeitsschritte können nun automatisiert bearbeitet werden. Durch seine einzigartig intuitive und einfache Inbetriebnahme und Programmierung ist die Einarbeitungszeit schnell und effizient – es sind keine aufwendigen Schulungsmaßnahmen notwendig.

Der pneumatische Festo Cobot wird günstiger sein als elektrische Cobots dieser Klasse. Er wird ein attraktives Verhältnis aus Preis und Leistung in seinem vornehmlichen Einsatzgebiet des Kleinteilehandlings bei Nutzlasten bis zu 3 kg aufweisen. „Zum Verkaufsstart 2023 wird der Festo Cobot mit seiner einfachen Bedienbarkeit neue Maßstäbe in der Mensch-Roboter-Kollaboration setzen“, erklärt Dr. Frank Melzer, Vorstand Product and Technology Management bei Festo.

Einfach zu bedienen und flexibel einsetzbar

Der Festo Cobot besteht aus der Hardware selbst, einem Handmodul und der Robotic Suite, einer Software für die intuitive Inbetriebnahme und Programmierung. Dieses Paket macht es möglich, den Cobot in weniger als einer Stunde in Betrieb zu nehmen und zu programmieren.

Vorkenntnisse aus dem Bereich der Robotik sind nicht notwendig, denn die selbsterklärende Software „Robotic Suite“ enthält übersichtlich visualisierte und standardisierte Funktionsbausteine. Pneumatische Antriebe ermöglichen das einfache manuelle und widerstandsfreie Führen des Roboterarms mit der Hand, um Wegpunkte bzw. Bahnen schnell und präzise einzulernen.

Gerade für kleine und mittlere Unternehmen sind Cobots erst dann attraktiv, wenn sie pragmatisch und schnell eine neue Aufgabe übernehmen können und nicht nur für einen dauerhaften Einsatzzweck vorgesehen sind. Dieser Anforderung wird der Festo Cobot gerecht: Er benötig keinen zusätzlichen, aufwendig anzuschließenden und hinderlichen Schaltschrank. Mit seiner platzsparenden integrierten Steuerung im eigenen Fußteil ist er besonders flexibel.

Einfache Steckverbindungen ermöglichen auch Ad-hoc-Einsätze ohne lange Umrüstzeiten. Mit gängigen Busstandards gelingt die schnelle Anbindung an übergeordnete Steuerungen. Zudem benötigt er dadurch weniger Platz. Dank modernster Leichtbau-Methoden wiegt der Festo Cobot nur 17 kg – somit kann er schnell und flexibel an einem anderen Ort eingesetzt werden.

Sicheres und schnelleres Arbeiten

Wie ein menschlicher Arm hat der Festo Cobot mit 670 mm genau die richtige Reichweite, um im Teamwork mit dem Mitarbeiter als helfende dritte Hand wahrgenommen zu werden. Er bewegt sich – wie ein echter Kollege – in einem überschaubaren Radius. Dank der Nachgiebigkeit der pneumatischen Antriebe agiert der Cobot feinfühlig – mit situativ angemessener Geschwindigkeit, in flüssigen, harmonischen Bewegungen. Bei Berührung ist er so soft wie ein menschlicher Kontakt.

Die pneumatischen Direktantriebe des Cobots und sein geringes Gewicht senken seine Kontaktenergie. Christian Tarragona, Leiter Robotics bei Festo: „Durch exakte Druckregler in den Gelenken erkennt der Roboter, wenn er berührt wird und reagiert mit entsprechenden Safety-Funktionen.“ Der Mitarbeiter kann völlig gefahrlos mit seinem umsichtigen technischen Kollegen kooperieren.

Kabellose Datenübertragung mit IO-Link Wireless

Zuverlässige und flexible Lösung für den Einsatz unter schwierigen Bedingungen

Automatisierungstechnik, Sensorik

Als digitale Schnittstelle ermöglicht der Kommunikationsstandard IO-Link eine feldbusunabhängige Punkt-zu-Punkt-Verbindung sowie eine nahtlose Kommunikation zwischen intelligentem Sensor und Automatisierungssystem. Die Technologie ist damit ein wesentlicher Baustein für die Fabrik der Zukunft. Mit der Einführung von IO-Link Wireless erweitert Balluff nun das eigene umfangreiches IO-Link-Portfolio um eine draht- und kabellose Lösung.

Anstatt per Kabel empfängt der Wireless-Master die Sensordaten per Funk über eine Bridge oder einen Hub. IO-Link Wireless ist in einem Frequenzbereich von 2.4 – 2.483 GHz weltweit lizenzfrei nutzbar. Bei der Entwicklung von IO-Link Wireless war eine hohe Zuverlässigkeit von höchster Bedeutung. Eine Latenz von 5ms sowie eine Fehlerrate von 10-9 ermöglichen somit eine direkte Anbindung sowie schnelle und zuverlässige Datenübertragung. Ein weiterer Pluspunkt ist die problemlose Skalierung und erweiterte Einbindung von bis zu 40 Devices.

Vielseitige Einsatzszenarien

Zum Einsatz kommt die kabellose IO-Link-Variante bei dynamischen, fixierten und mobilen Anwendungen: An Transportsystemen mit hohen Geschwindigkeiten können somit kompatible Sensoren zur exakteren Überwachung direkt auf dem Schlitten platziert werden. Beim Werkzeugwechsel an einem Greifer ermöglicht die fehlende Verkabelung die Datenübertragung auf engem Raum. Gleiches gilt für Fräsmaschinen, die wenig Platz für Sensorik bieten, jedoch eine hohe Prozesssicherheit erfordern.

Da die Verkabelung entfällt, können mit IO-Link Wireless zudem Condition Monitoring Sensoren in Überwachungssystemen auch an unzugänglichen Stellen installiert werden, damit eignet sich das System auch bestens für Nachrüstungen an bestehenden Lösungen.

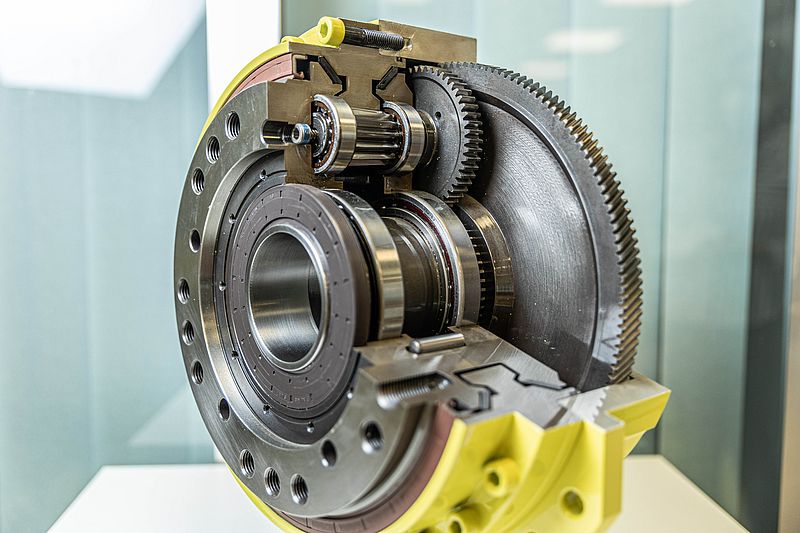

Planeten-Präzisionsgetriebe

Antriebstechnik für Robotik und Automation: präzise, leise und effizient

Motoren & Antriebstechnik

Die Melior Motion Präzisionsgetriebe sind aufgrund ihrer Eigenschaften zuverlässiges Herzstück zahlreicher Robotik- und Automationslösungen, beispielsweise in der Verpackungs- und Medizintechnik, in Werkzeugmaschinen sowie bei Schweiß-Anwendungen. Zentrale Eigenschaften der PSC-Baureihe sind ihre hohe Präzision, aber auch die geringe Lautstärke sowie das lebenslang minimale Verdrehspiel. „Auf der Hannover Messe laden wir die Besucher ein, unser Getriebemodell aus nächster Nähe zu betrachten“, sagt Martina Zaremba, Head of Sales and Marketing bei Melior Motion. „Daran sieht man auch den Grund dafür, dass die Genauigkeit mindestens über die Betriebsdauer von 20.000 Stunden erhalten bleibt: ein patentierter Federmechanismus.“

Weitere Alleinstellungsmerkmale sind eine konisch verzahnte Planeten- sowie eine schrägverzahnte Eingangsstufe. Erstgenanntes ist maßgeblich für die Präzision verantwortlich, da die Zähne spielfrei ineinandergreifen. Beides zusammen sorgt für eine leise und vibrationsarme Aufgabenverrichtung. Im Vergleich zu Zykloidgetrieben sind die Antriebslösungen von Melior Motion mit einem Verdrehspiel von ≤ 0,1 Winkelminute und einem Lost Motion von ≤ 0,6 Winkelminute bis zu zehn Mal genauer.

HANNOVER MESSE 2022: Halle 6, C48

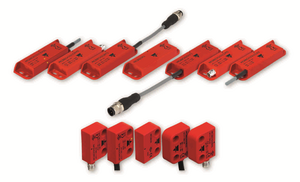

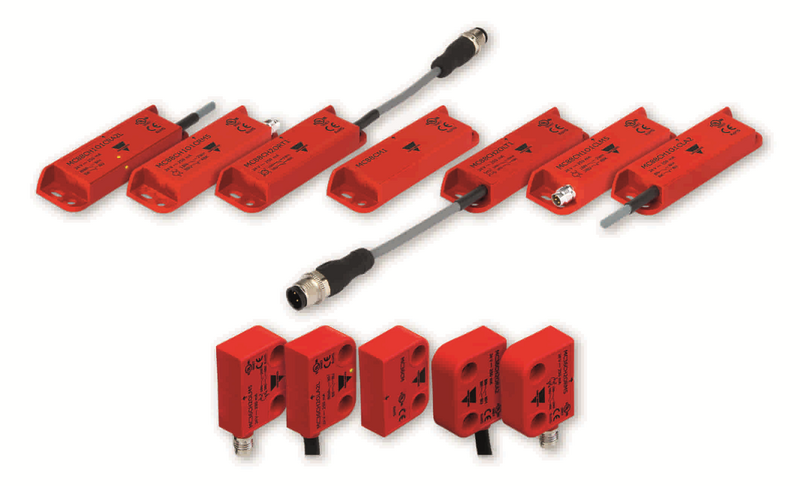

Sicherheits-Magnetsensoren

Verschiedene Ausführungen mit maximalem Ausschaltabstand bis 30 mm

Sensorik, Sicherheit & Industrieversorgung

Die Carlo Gavazzi Sicherheits-Magnetsensoren der Serien MC36 und MC88 werden zusammen mit den entsprechenden magnetischen Betätigern zur Positionsüberwachung von drehbaren, verschiebbaren oder abnehmbaren Schutzeinrichtungen im industriellen Bereich verwendet. Sie decken den Temperaturbereich von -25 bis +80 °C ab und eignen sich aufgrund der Schutzarten IP67 oder IP69K auch für den Einsatz in feuchten, staubigen und schmutzigen Industrieumgebungen. Mit einem geeigneten Sicherheitsmodul erreichen sie bis zu Sicherheitskategorie 4 sowie Performance Level e nach EN13849-1.

Verschiedene Ausführungen

Die Sicherheits-Magnetsensoren der MC36-Serie kommen im kompakten Kunststoffgehäuse mit den Abmessungen 36x26x13 mm. Der gesicherte Einschaltabstand Sao beträgt 5 mm und der gesicherte Ausschaltabstand Sar 15 mm. Die Serie MC88 im Standardgehäuse mit den Abmessungen 88x25x13 mm bietet Versionen mit drei unterschiedlichen Dauermagneten speziell für Anwendungen, in denen eine präzise Annäherung des Magneten nicht möglich ist und sehr große Toleranzen erforderlich sind. Mit dem stärksten Dauermagneten beträgt der gesicherte Einschaltabstand Sao 18 mm und der gesicherte Ausschaltabstand Sar 30 mm. In beiden Serien werden unterschiedliche Ausführungen für den rechten oder linken Türanschlag, Kabel- oder Steckanschluss und die Kombination von Schließern und Öffnern angeboten.

Hannover Messe 2022: Halle 9, Stand H17

Leistungsstarker M12-Power-Steckverbinder

Kleiner Steckverbinder mit L-Kodierung ist bis zu 16 A belastbar

Elektronik & Elektrik

Bei der Entwicklung des neuen Mini-Steckers ging Lapp ganz neue Wege. So wurden die technischen Eigenschaften der Steckverbinder anhand von virtuellen Modellen simuliert und virtuell auf Herz und Nieren geprüft, noch bevor das erste 3D-Druck Modell erstellt wurde.

Platz sparen in PROFINET-Anwendungen

Der neue EPIC® POWER M12L Steckverbinder eignet sich beispielsweise für kleine Roboter, sogenannte „Cobots“, die gemeinsam mit dem Menschen in der Fertigung oder im Lager agieren. Ein weiteres Anwendungsfeld sind fahrerlose Transportsysteme (FTS) wie sie auch im LAPP Logistikzentrum in Ludwigsburg verwendet werden. Der Einsatz bei E/A-Modulen für PROFINET ist ein weiteres großes Anwendungsfeld für den EPIC® POWER M12L Steckverbinder. Bis dato waren 7/8“ Steckverbinder die Standard Powerschnittstelle für Sensor/Aktor-Verteiler. Der Wechsel vom alten Standard hin zu M12L ermöglicht in der Größe um mehr als 50 % reduzierte Boxen. Die PNO hat für alle PROFINET Anwendungen den M12L-kodiert als Schnittstelle zur Stromversorgung definiert. Für PROFINET Geräte wie intelligente Motoren oder eben E/A-Module ist dies der gesetzte Standard. Hierfür bietet der M12L-Kodierung die idealen Voraussetzungen.

Die mechanische L-Kodierung des Steckgesichts verhindert Fehlstecken mit dem Gegensteckverbinder. Ein Crimpanschluss stellt eine vibrationssichere Verbindung her, sorgt für maximale Kontaktierungssicherheit zwischen Kontakt und Leitung und eignet sich für die automatisierte Konfektionierung. Im gesteckten und verriegelten Zustand kann Schutzart IP 65/67 und IP69 erreicht werden. Dank UL-Zertifizierung ist der EPIC® POWER M12L im nordamerikanischen Raum zugelassen. Den neuen Stecker gibt es auch als 4-polige Variante mit schwarzem Isolierkörper und als 4+FE-Variante mit grauem Isolierkörper und Funktionserdekontakt (FE).

HANNOVER MESSE 2022: Halle 11, Stand C03

Industrie 4.0 und Edge Analytics. Warum Edge Analytics Teil Ihrer Strategie für das Industrial Internet of Things (IIoT) sein sollte

In einem Bericht von Forrester aus dem Jahr 2019 gaben 69 Prozent der befragten Entscheidungsträger an, dass die Priorisierung von IoT-Prozessen am Edge ihre Fähigkeit verbessern würde, IoT-Ziele zu erreichen. Und damit liegen sie nicht falsch. Letztlich wird es nicht möglich sein, alle Daten in der Cloud zu speichern und zu überwachen – und hier bietet Edge Analytics eine Alternative. Johan Jonzon, CMO und Mitbegründer von Crosser, einem Edge Analytics-Pionier für das Industrial Internet of Things (IIoT), erläutert, warum Edge Analytics in der Fertigungsbranche ein wichtiger Teil einer IIoT-Strategie sollte.

Industrie 4.0

Laut einer Prognose von Gartner werden im Jahr 2025 mehr als 75 Prozent der von Unternehmen generierten Daten außerhalb herkömmlicher Rechenzentren oder der Cloud generiert und verarbeitet werden. Der Zugriff auf relevante Daten an einem zentralen Ort, entweder in einer Cloud oder in einem Rechenzentrum, ist zur Entscheidungsfindung und das Erreichen von Geschäftszielen von entscheidender Bedeutung. Unternehmen müssen daher sicherstellen, dass Daten schneller, sicherer und kostengünstiger empfangen werden, indem sie Edge Analytics zu eivnem zentralen Bestandteil ihrer IIoT-Strategie machen.

Edge Analytics bezeichnet das Erfassen, Verarbeiten und Analysieren von Daten an oder in der Nähe der Maschine oder eines anderen angeschlossenen Geräts am Rand („Edge“) des Netzwerks.

Internationale Technologiegiganten haben die Vorteile von Edge Analytics frühzeitig erkannt und investieren bereits in diesem Bereich. Im Januar 2020 erwarb Apple das Startup-Unternehmen Xnor.ai, das künstliche Intelligenz (KI) einsetzt, um Deep-Learning-Analysemodelle auf Edge-Geräten wie Smartphones, Kameras und Drohnen anzuwenden. Google Cloud und Amazon AWS haben ebenfalls auf IoT-fokussierte Edge-Produkte entwickelt. Und Hersteller, die ihre Prozesse verbessern und Industrie 4.0-Technologien einführen wollen, nehmen diesen Trend ebenfalls zur Kenntnis.

Edge-Systeme bieten zahlreiche Vorteile für die Fertigungsindustrie. Relevante Daten können vom Edge aus übertragen werden, sodass Unternehmen in Echtzeit auf Ereignisse reagieren können. Die geringere Distanz zwischen Edge und Endbenutzer ermöglicht eine schnellere Datenanalyse und eine verbesserte Entscheidungsfindung.

Neben schnelleren Einblicken macht die schiere Menge von Daten, die verbundene Geräte generieren, Edge Analytics zu einer Notwendigkeit. Laut der International Data Corporation (IDC) wird „jede vernetzte Person auf der Welt im Jahr 2025 mindestens alle 18 Sekunden eine digitale Dateninteraktion mit einem der Milliarden von IoT-Geräten durchführen, was voraussichtlich mehr als 90 Zettabyte (ZB) an Daten generieren wird“. Wenn wir außerdem betrachten, wie viele IIoT-Geräte in einer intelligenten Fertigungsanlage verfügbar sind, wird schnell deutlich, warum der Edge für die Fertigungsindustrie so wichtig ist.

Strategie am Edge

Hersteller müssen alle ihre Geräte verwalten, um Wettbewerbsvorteile zu erzielen, und dies auf eine Art und Weise, die zum Betrieb ihrer Anlage passt. In diesem Bereich kann Edge Analytics Hersteller dabei unterstützen, ihre Unternehmensziele zu erreichen – aber wie?

Verschiedenste Geräte, wie intelligente Fertigungsanlagen oder Produktionsmaschinen, können in Industrie 4.0-Umgebungen von Edge Analytics profitieren. Digitalisierte Anlagen verlassen sich zunehmend auf integrierte Sensoren in der Fertigungsstraße, auf vernetzte Roboter im Werk und auf Geräten sowie Assets im Feld, die deren Zustand überwachen. Jedes dieser Geräte generiert kritisch-wichtige Daten, die verarbeitet werden müssen und auf die reagiert werden sollte, um einen schlanken und effizienten Betrieb zu unterstützen. Insbesondere kann Edge Analytics in Industrie 4.0-Szenarien eine entscheidende Rolle beim Überwachen der Anlagenleistung spielen. Die schnelle Datenanalyse von Edge-Systemen kann dazu beitragen, Geräteausfälle und Betriebsunterbrechungen zu verhindern. Darüber hinaus können Edge-Systeme dazu beitragen, die Effizienz zu verbessern und Kosten zu senken.

Betrachten wir als Beispiel den Anlagenzustand. Edge Analytics kann zur Unterstützung von zustandsbasierter Wartung (CBM) eingesetzt werden, die Sensordaten nutzt, um die Gerätestatus zu bewerten. Die Daten von den Geräten werden an einen zentralen Endpunkt gesendet, und zwar wesentlich schneller als bei irgendeiner Cloud-Lösung. Auf diese Weise können Werksleiter sofort auf Einblicke reagieren und eine Wartungsstrategie entwickeln.

Der Einsatz von Edge Analytics auf diesem Gebiet kann Anlagenausfälle reduzieren und Betriebskosten sparen. Dabei wird geschätzt, dass Unternehmen bis zu 50 % ihres jährlichen Wartungsbudgets zurückgewinnen können, wenn sie ihre Wartungsinvestitionen am Anlagenzustand ausrichten.

Außerdem entstehen weniger Kosten für das zentrale Speichern, Übertragen und Verwalten von Daten, da die Daten bereits am Edge analysiert, gefiltert und reduziert werden können. Schließlich sind Sicherheit und Datenschutz bei Edge Analytics ein geringeres Problem als bei zentralen Cloud-Anbietern, da es weniger wahrscheinlich ist, dass Daten abgefangen werden.

Edge Analytics ist äußerst vielseitig, so dass Anlagen jeder Art und jeden Alters die Technologie verwenden können. Beispielsweise wird Edge Analytics auch zur Harmonisierung von Daten verwendet, wobei verschiedene Datenbestände aus Gründen der Maschinenkompatibilität in ein gemeinsames Format konvertiert werden. Dies ist ideal für Fabriken mit Altgeräten, die Daten auf unterschiedliche Weise erfassen, und es gewährleistet, dass alle Geräte – alt oder neu – in das Edge-System integriert werden können.

Gerätedaten aufdecken

Ein Hersteller, der von Edge Analytics-Software profitiert hat, ist Rubble Master, ein Spezialist für mobile Geräte in der mineralverarbeitenden Industrie.

Rubble Master wollte ihre Daten aus mehr als 4.000 Maschinen weltweit besvser nutzen. Insbesondere suchte Rubble Master nach Edge-Software, die es ihrer Geräteflotte ermöglichen würde, Daten zu erfassen, zu filtern und zu speichern, um Bedienern wertvolle Einblicke in den Zustand und den Status der Maschine zu bieten und eine bessere Verbindung zu Endbenutzern zu erzielen. Zu diesem Zweck entschied sich das Unternehmen für Crosser, und speziell die Low-Code-Plattform für die Streaming-Analyse.

Rubble Master war hochzufrieden mit der Software von Crosser und lobte ihre „Effizienz, Zuverlässigkeit und Flexibilität“. Markus Gaggl, Chief Technology Officer (CTO) bei Rubble Master, sagte dazu: „Wir sind überzeugt, dass Edge Analytics der Schlüssel zum Aufdecken von Gerätedaten ist.“ Da Crosser Herstellern hilft, diese Vorteile über Edge-Software zu realisieren, wurde das Unternehmen von Start Us Insights kürzlich als eines der 5 besten Edge Analytics-Startups der Welt anerkannt.

Vor nur zwei Jahren war es für Hersteller noch Wunschdenken, Edge Analytics einzusetzen, um ihre IIoT-Ziele zu erreichen. Angesichts der Tatsache, dass heute mehr und mehr Unternehmen wie Rubble Master – und auch Technologiegiganten wie Apple und Amazon – die Lösung einsetzen, ist es jetzt jedoch deutlich geworden, dass Edge Analytics die IIoT-Strategien von Herstellern effektiv unterstützen kann. Durch die Datenverarbeitung am Edge können Hersteller schneller Einblicke in ihre Prozesse gewinnen und ihre Produktionsabläufe effizienter verwalten.

Über Crosser Technologies

Crosser ist ein schwedisches Softwareunternehmen mit Installationen in über 20 verschiedenen Ländern, das eine Low-Code-Softwareplattform für Streaming Analytics, Automatisierung und Integration entwickelt hat, die in beliebigen Setups verwendet werden kann – am Edge, am Standort oder in der Cloud. Ziel ist es, die Komplexität zu verringern, die Entwicklung zu vereinfachen und Nicht-Programmierern zu ermöglichen, schnell Innovationen zu entwickeln und die Gesamtbetriebskosten drastisch zu senken. Die Software eignet sich ideal für Unternehmenskunden aus verschiedenen industriellen Branchen wie Prozessindustrie, Fertigung, Versorgung und andere Sektoren mit vielen Assets. Die modularen und flexiblen Lösungen ermöglichen viele verschiedene Anwendungsbereiche, darunter Industrie 4.0, industrielles IoT und Hybridintegration der nächsten Generation, die Gartner auch „Hyper Automation“ nennt.

Laut einer Prognose von Gartner werden im Jahr 2025 mehr als 75 Prozent der von Unternehmen generierten Daten außerhalb herkömmlicher Rechenzentren oder der Cloud generiert und verarbeitet werden. Der Zugriff auf relevante Daten an einem zentralen Ort, entweder in einer Cloud oder in einem Rechenzentrum, ist zur Entscheidungsfindung und das Erreichen von Geschäftszielen von entscheidender Bedeutung. Unternehmen müssen daher sicherstellen, dass Daten schneller, sicherer und kostengünstiger empfangen werden, indem sie Edge Analytics zu eivnem zentralen Bestandteil ihrer IIoT-Strategie machen.

Edge Analytics bezeichnet das Erfassen, Verarbeiten und Analysieren von Daten an oder in der Nähe der Maschine oder eines anderen angeschlossenen Geräts am Rand („Edge“) des Netzwerks.

Internationale Technologiegiganten haben die Vorteile von Edge Analytics frühzeitig erkannt und investieren bereits in diesem Bereich. Im Januar 2020 erwarb Apple das Startup-Unternehmen Xnor.ai, das künstliche Intelligenz (KI) einsetzt, um Deep-Learning-Analysemodelle auf Edge-Geräten wie Smartphones, Kameras und Drohnen anzuwenden. Google Cloud und Amazon AWS haben ebenfalls auf IoT-fokussierte Edge-Produkte entwickelt. Und Hersteller, die ihre Prozesse verbessern und Industrie 4.0-Technologien einführen wollen, nehmen diesen Trend ebenfalls zur Kenntnis.

Edge-Systeme bieten zahlreiche Vorteile für die Fertigungsindustrie. Relevante Daten können vom Edge aus übertragen werden, sodass Unternehmen in Echtzeit auf Ereignisse reagieren können. Die geringere Distanz zwischen Edge und Endbenutzer ermöglicht eine schnellere Datenanalyse und eine verbesserte Entscheidungsfindung.

Neben schnelleren Einblicken macht die schiere Menge von Daten, die verbundene Geräte generieren, Edge Analytics zu einer Notwendigkeit. Laut der International Data Corporation (IDC) wird „jede vernetzte Person auf der Welt im Jahr 2025 mindestens alle 18 Sekunden eine digitale Dateninteraktion mit einem der Milliarden von IoT-Geräten durchführen, was voraussichtlich mehr als 90 Zettabyte (ZB) an Daten generieren wird“. Wenn wir außerdem betrachten, wie viele IIoT-Geräte in einer intelligenten Fertigungsanlage verfügbar sind, wird schnell deutlich, warum der Edge für die Fertigungsindustrie so wichtig ist.

Strategie am Edge

Hersteller müssen alle ihre Geräte verwalten, um Wettbewerbsvorteile zu erzielen, und dies auf eine Art und Weise, die zum Betrieb ihrer Anlage passt. In diesem Bereich kann Edge Analytics Hersteller dabei unterstützen, ihre Unternehmensziele zu erreichen – aber wie?

Verschiedenste Geräte, wie intelligente Fertigungsanlagen oder Produktionsmaschinen, können in Industrie 4.0-Umgebungen von Edge Analytics profitieren. Digitalisierte Anlagen verlassen sich zunehmend auf integrierte Sensoren in der Fertigungsstraße, auf vernetzte Roboter im Werk und auf Geräten sowie Assets im Feld, die deren Zustand überwachen. Jedes dieser Geräte generiert kritisch-wichtige Daten, die verarbeitet werden müssen und auf die reagiert werden sollte, um einen schlanken und effizienten Betrieb zu unterstützen. Insbesondere kann Edge Analytics in Industrie 4.0-Szenarien eine entscheidende Rolle beim Überwachen der Anlagenleistung spielen. Die schnelle Datenanalyse von Edge-Systemen kann dazu beitragen, Geräteausfälle und Betriebsunterbrechungen zu verhindern. Darüber hinaus können Edge-Systeme dazu beitragen, die Effizienz zu verbessern und Kosten zu senken.

Betrachten wir als Beispiel den Anlagenzustand. Edge Analytics kann zur Unterstützung von zustandsbasierter Wartung (CBM) eingesetzt werden, die Sensordaten nutzt, um die Gerätestatus zu bewerten. Die Daten von den Geräten werden an einen zentralen Endpunkt gesendet, und zwar wesentlich schneller als bei irgendeiner Cloud-Lösung. Auf diese Weise können Werksleiter sofort auf Einblicke reagieren und eine Wartungsstrategie entwickeln.

Der Einsatz von Edge Analytics auf diesem Gebiet kann Anlagenausfälle reduzieren und Betriebskosten sparen. Dabei wird geschätzt, dass Unternehmen bis zu 50 % ihres jährlichen Wartungsbudgets zurückgewinnen können, wenn sie ihre Wartungsinvestitionen am Anlagenzustand ausrichten.

Außerdem entstehen weniger Kosten für das zentrale Speichern, Übertragen und Verwalten von Daten, da die Daten bereits am Edge analysiert, gefiltert und reduziert werden können. Schließlich sind Sicherheit und Datenschutz bei Edge Analytics ein geringeres Problem als bei zentralen Cloud-Anbietern, da es weniger wahrscheinlich ist, dass Daten abgefangen werden.

Edge Analytics ist äußerst vielseitig, so dass Anlagen jeder Art und jeden Alters die Technologie verwenden können. Beispielsweise wird Edge Analytics auch zur Harmonisierung von Daten verwendet, wobei verschiedene Datenbestände aus Gründen der Maschinenkompatibilität in ein gemeinsames Format konvertiert werden. Dies ist ideal für Fabriken mit Altgeräten, die Daten auf unterschiedliche Weise erfassen, und es gewährleistet, dass alle Geräte – alt oder neu – in das Edge-System integriert werden können.

Gerätedaten aufdecken

Ein Hersteller, der von Edge Analytics-Software profitiert hat, ist Rubble Master, ein Spezialist für mobile Geräte in der mineralverarbeitenden Industrie.

Rubble Master wollte ihre Daten aus mehr als 4.000 Maschinen weltweit besvser nutzen. Insbesondere suchte Rubble Master nach Edge-Software, die es ihrer Geräteflotte ermöglichen würde, Daten zu erfassen, zu filtern und zu speichern, um Bedienern wertvolle Einblicke in den Zustand und den Status der Maschine zu bieten und eine bessere Verbindung zu Endbenutzern zu erzielen. Zu diesem Zweck entschied sich das Unternehmen für Crosser, und speziell die Low-Code-Plattform für die Streaming-Analyse.

Rubble Master war hochzufrieden mit der Software von Crosser und lobte ihre „Effizienz, Zuverlässigkeit und Flexibilität“. Markus Gaggl, Chief Technology Officer (CTO) bei Rubble Master, sagte dazu: „Wir sind überzeugt, dass Edge Analytics der Schlüssel zum Aufdecken von Gerätedaten ist.“ Da Crosser Herstellern hilft, diese Vorteile über Edge-Software zu realisieren, wurde das Unternehmen von Start Us Insights kürzlich als eines der 5 besten Edge Analytics-Startups der Welt anerkannt.

Vor nur zwei Jahren war es für Hersteller noch Wunschdenken, Edge Analytics einzusetzen, um ihre IIoT-Ziele zu erreichen. Angesichts der Tatsache, dass heute mehr und mehr Unternehmen wie Rubble Master – und auch Technologiegiganten wie Apple und Amazon – die Lösung einsetzen, ist es jetzt jedoch deutlich geworden, dass Edge Analytics die IIoT-Strategien von Herstellern effektiv unterstützen kann. Durch die Datenverarbeitung am Edge können Hersteller schneller Einblicke in ihre Prozesse gewinnen und ihre Produktionsabläufe effizienter verwalten.

Über Crosser Technologies

Crosser ist ein schwedisches Softwareunternehmen mit Installationen in über 20 verschiedenen Ländern, das eine Low-Code-Softwareplattform für Streaming Analytics, Automatisierung und Integration entwickelt hat, die in beliebigen Setups verwendet werden kann – am Edge, am Standort oder in der Cloud. Ziel ist es, die Komplexität zu verringern, die Entwicklung zu vereinfachen und Nicht-Programmierern zu ermöglichen, schnell Innovationen zu entwickeln und die Gesamtbetriebskosten drastisch zu senken.

Die Software eignet sich ideal für Unternehmenskunden aus verschiedenen industriellen Branchen wie Prozessindustrie, Fertigung, Versorgung und andere Sektoren mit vielen Assets. Die modularen und flexiblen Lösungen ermöglichen viele verschiedene Anwendungsbereiche, darunter Industrie 4.0, industrielles IoT und Hybridintegration der nächsten Generation, die Gartner auch „Hyper Automation“ nennt.

TIMGlobal Media BV

Ruhrallee 185 - 45136 Essen - Deutschland

o.erenberk@tim-europe.com - www.ien-dach.de

- Redakteur:Kay Petermann k.petermann@tim-europe.com

- Associate Publisher:Marco Marangoni m.marangoni@tim-europe.com

- Marketingleiter:Marco Prinari m.prinari@tim-europe.com

- Web/Newsletter:Marco Prinari m.prinari@tim-europe.com

- Geschäftsführer:Orhan Erenberk o.erenberk@tim-europe.com

Verlagsrepräsentanten

Tel: +32-(0)11-224397

Fax: +32-(0)11-224397

Tel: +41 41 850 44 24

Tel: +44 (0)121 705 21 20

Tel: +49-(0)9771-1779007

Tel: +33 1 842 00 300

Italy, Slovenia

Tel: +39-02-7030 0088

Tel: +90 (0) 212 366 02 76

Tel: +1 616 682 4790

Fax: +1 616 682 4791

Incom Co. Ltd

Tel: +81-(0)3-3260-7871

Fax: +81-(0)3-3260-7833

Tel: +39(0)2-7030631

- IEN D-A-CH WebMag März 2024 EN D-A-CH, verbindet Industrie und Anwender seit mehr als 40 Jahren. Relevante Informationen für Entwickler, Konstrukteure und das technische Management in allen Bereichen der diskreten Fertigung im deutschsprachigen Raum.

- WebMag Januar/Februar 2024 IEN D-A-CH, verbindet Industrie und Anwender seit mehr als 40 Jahren. Relevante Informationen für Entwickler, Konstrukteure und das technische Management in allen Bereichen der diskreten Fertigung im deutschsprachigen Raum.

- Dezember 2021 WebMag Neuheiten und Lösungen aus der Automatisierungswelt

- IEN D-A-CH Juni/Juli 2021 I: Dezentrale Automation & Bewegungssteuerung II: Industrielle Sicherheit

- IEN D-A-CH April 2021 Sensorik & Messtechnik

- IEN D-A-CH Februar/März 2021 Fokus I: Industrie-PCs, HMI und Displays. Fokus II: Digitale Transformation und IIoT

- Test issue word breaks et al This is for finding a solution for breaks in terribly long German words.

- IEN D-A-CH WebMag Dezember 2019 In dieser Ausgabe haben wir Ihnen aktuelle Highlights und Trends von der SPS Smart Production Solutions zusammengestellt, die vom 26. bis 28 November in Nürnberg stattgefunden hat.