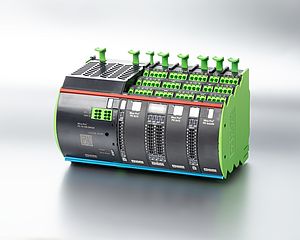

Wachsende Digitalisierung, kürzere Entwicklungszyklen, höhere Kundenanforderungen und zunehmender Fachkräftemangel – die Welt der Automatisierung wandelt sich in rasender Geschwindigkeit. Murrelektronik hat die Antwort auf all diese Anforderungen und präsentiert mit Vario-X eine modulare und hochflexible Automatisierungsplattform, mit der sich sämtliche Automatisierungsfunktionen erstmals komplett dezentral, also ohne Schaltschrank-Architektur, realisieren lassen. Vario-X bringt Sensorik und Aktorik ins direkte Maschinenumfeld und sorgt bei der nahtlosen Integration von dezentralen Servoantrieben für ein zuverlässiges Spannungs-, Signal- und Datenmanagement. Herzstück von Vario-X sind robuste, wasser- und staubdichte Gehäuse in Schutzart IP65, die die Spannungsversorgung, Steuerung, Switches, Sicherheitstechnik und IO-Module beinhalten. Sie lassen sich einfach nebeneinander in eine nicht minder robuste Backplane mit integrierten Maschinenbauprofilen einrasten. So kann die gesamte Station ohne weiteren Schutz ganz einfach an allen gängigen Profilsystemen befestigt werden und hält im Extremfall sogar Trittbelastungen stand. Ausgestattet mit einer Multicore-CPU ist Vario-X-Controller allen Anforderungen gewachsen, und lässt sich als offene Steuerungsplattform in alle übergeordneten Industrial-Ethernet Netzwerke einbinden.

100 Prozent schaltschranklose Automatisierung – 40 Prozent schnellere Installation

Die Installation und Verkabelung der Sensorik und Aktorik erfolgt nach dem Plug-and-Play-Prinzip mit vorkonfektionierten M12- und MQ15-Steckern fehlerfrei und in kürzester Zeit. Teure M23-Steckverbinder haben ausgedient. Damit entfallen auch die zeitraubenden und damit teuren Installationsarbeiten am Schaltschrank wie dem Abisolieren, dem Setzen von Adern-Endhülsen und dem Anklemmen. Reicht eine Station für die gesamte Maschinensteuerung nicht aus, können problemlos weitere Stationen etwa für eine zusätzliche Stromeinspeisung dezentral in der Maschine platziert und miteinander verbunden werden. Ebenso lassen sich einzelne IO-Module auch ganz ohne Backplane direkt an der Sensorik/Aktorik installieren, um Signale direkt dort einzusammeln. Das entschlackt die Maschinenanbauten und verschlankt die Kabelarchitektur enorm.

„Vario-X bietet 100 Prozent dezentrale, schaltschranklose Automatisierung“, sagt Olaf Prein, Leiter Global Business Unit Automation bei Murrelektronik. „Unsere Automatisierungsplattform gewährleistet modulare und transparente Prozesse, eine höhere Wertschöpfung in allen Unternehmensbereichen und damit mehr Wirtschaftlichkeit und Wettbewerbsfähigkeit im Maschinen- und Anlagenbau. Allein dank des durchgängigen Installationskonzepts verkürzt Vario-X eine Maschineninstallation um rund 40 Prozent.“

Der Fertigung die Luft abdrehen

Vario-X treibt die konsequente Elektrifizierung von Fertigungsprozessen voran und setzt damit auch der Pneumatik eine deutlich effizientere Alternative entgegen. Denn mit einem Wirkungsgrad von nur zehn bis 20 Prozent verpufft beim Energieträger Luft viel zu viel Energie durch unzählige Leckagen im System und ineffiziente Aktorik. Pneumatik durch Elektrik zu ersetzen – zum Beispiel bei Spanneinheiten im Karosserie-Rohbau – bringt allen Beteiligten nur Vorteile: Dem Unternehmer, der die ineffiziente, schlecht steuerbare und verhältnismäßig teure Pneumatik in seinen Werkshallen reduzieren kann, dem Produktionsplaner, der sich jetzt auf einen Energieträger – nämlich Elektrizität – fokussieren kann, den Mitarbeitenden, die endlich in einem merklich leiseren Arbeitsumfeld arbeiten können und nicht zuletzt der Umwelt.

Digitaler Zwilling für Planung, Installation, Betrieb und Service

Vario-X sind aber nicht nur Backplanes, Steuerungen, Kabel & Co. Die mit Vario-X automatisierte Anlage hat von Anfang an einen digitalen Zwilling: Ein bewegliches 1:1 Abbild der realen Anlage, das alle Funktionen und Parameter des späteren Systems beinhaltet – und das bereits in der Projektphase, bevor auch nur das erste mechanische Bauteil bestellt oder montiert wurde. Dafür kinematisiert Murrelektronik die Konstruktions-Dateien von Maschinen und Anlagen in einer speziellen Software, in der dann die späteren Bewegungen und Abläufe simuliert werden können. Im digitalen Zwilling läuft dasselbe Steuerungsprogramm wie später auf der realen Maschine. Und nicht nur das: Die digitale Anlage kann per Augmented Reality (AR) auf dem Handy oder Tablet direkt in die spätere Produktionshalle „gestellt“ werden, damit alle Bewegungsabläufe in Funktion vorab virtuell betrachtet werden können.

„Das alles reduziert die Montage- und Inbetriebnahmezeit um ein Vielfaches, weil viele Probleme, die während der Montage entdeckt werden, nun erst gar nicht auftreten“, fasst Prein die Vorzüge des Digitalen Zwillings zusammen. Hinzu kommt, dass Monteure den Digitalen Zwilling als ‚3D-Bauplan‘ nutzen können, etwa per Augmented Reality-App oder Virtual Reality-Brille. Das funktioniert oftmals deutlich schneller, als einen in 2D gezeichneten Plan zu verstehen.

„Mit Vario-X liefern wir die Antwort auf die drängenden Fragen und Herausforderungen in der Automatisierungstechnik, wenn es um Produktions-, Anlagen- und Installationsplanung geht“, so Prein abschließend. „Vario-X hilft dabei, ‚silogetriebene‘ Planung zu vermeiden und statische Planungsprozesse aufzubrechen. Diese konsequente Ausrichtung an Kundenbedürfnissen hat neben den agilen Entwicklungsprozessen entscheidend zur Entstehung von Vario-X beigetragen.“